Материал подготовлен инженером-технологом Кириллом Кондратьевым. Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Кириллом. Вы можете написать Кириллу, какие темы в области ЦБП вам интересны, и мы о них напишем. Связаться с Кириллом можно по адресу 84991599935k@gmail.com и телеграмму.

Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов).

Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Введение

Существует множество способов производства тиссью из древесноволокнистых композиций. Они могут включать использование первичного (или чистого) волокна, полученного с помощью обычных химических процессов обработки целлюлозы, таких как отбеленная крафт-целлюлоза из твердых и мягких пород древесины, а также переработанных волокон, которые производятся путем переработки восстановленной бумаги.

Переработанные волокна сегодня составляют около 35% от общего количества волокон, используемых в производстве тиссью во всем мире. Фактически, спрос на переработанные древесные волокна в настоящее время настолько велик, что по сути все переработанные волокна, которые могут быть использованы, используются. Древесные волокна естественным образом разлагаются после 3-5 циклов переработок, поэтому в систему всегда должны поступать новые первичные волокна.

В этой статье будут рассмотрены различные аспекты, которые необходимо учитывать при проектировании системы обработки вторичного сырья, а также будут представлены типичное оборудование, схемы и конфигурации, используемые в современных линиях обработки вторичного волокна для производства тиссью.

Факторы проектирования

При рассмотрении линии по производству тиссью на основе переработанного волокна необходимо учитывать множество факторов. Чрезвычайно важным начальным фактором является то, какие типы макулатуры будут использоваться. В большинстве регионов мира собранная/переработанная бумага, используемая в процессе переработки, представляет собой комбинацию сортированной офисной бумаги, смешанных офисных отходов и различных похожих сортов бумаги, включая следующие:

|

Белая макулатура |

Распечатки с компьютера |

|

Цветная макулатура |

Мелованная и немелованная бумага |

|

Писчая и копировальная бумага |

Чеки |

|

Белые конверты |

Папки из манильской бумаги |

|

Бумага с УФ печатью |

Брошюры |

|

Бизнес бланки |

Бумага для лазерной печати |

|

Самокопировальная, без копировального слоя, факс бумага |

Открытки |

Процесс переработки, используемый для любого из вышеперечисленных видов сырья, зависит от многих факторов, включая имеющуюся композицию сырья, конечные сорта производимых тиссью, требования к качеству и т. д. Таким образом, конструкция системы будет зависеть от различных параметров.

Типичные параметры системы тиссью на основе вторичного сырья, влияющие на конструкцию:

– Типы БДМ/граммаж

– Производительность

– Сырье (композиция, %), включая содержание загрязняющих веществ/мусора

– Качество целлюлозы, включая степень помола, содержание грязи, липких веществ, яркость, золу

– Выход

– Использование воды

Независимо от желаемых параметров производства, можно в целом сказать, что «процесс» переработки бумаги представляет собой удаление различных загрязняющих веществ (включая мусор, золу, мелочь, чернила, липкие клеи и воски и т. д.) для получения древесных волокон, которые в идеале довольно целы и имеют белый цвет. Оборудование и операции, используемые для достижения этого, весьма похожи на другие, которые обычно применяются в других процессах целлюлозы и бумаги.

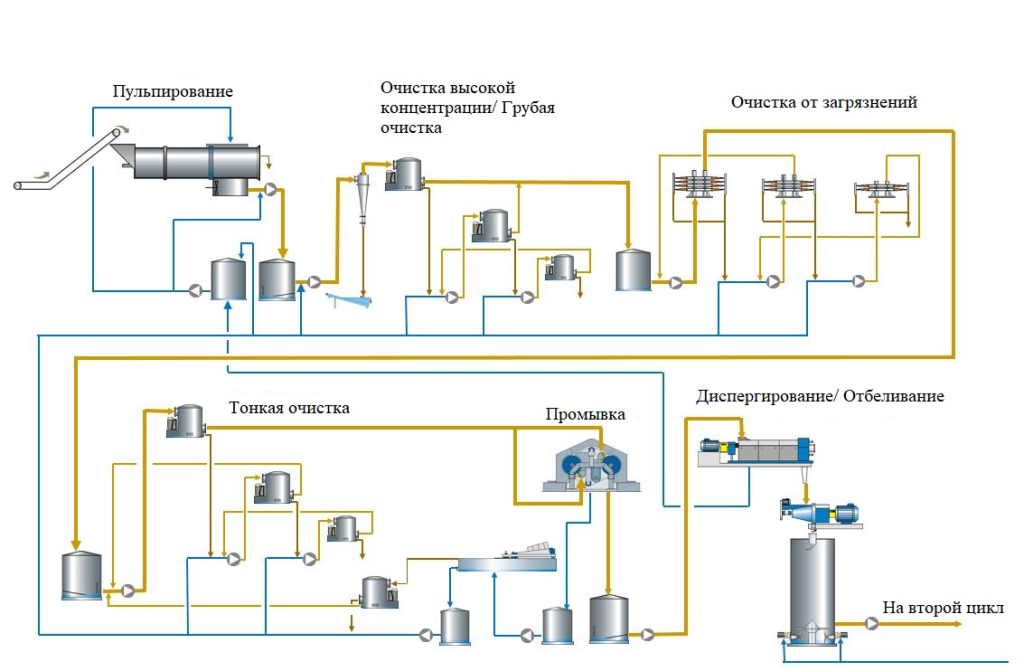

Эти операции в процессе переработки настраиваются различными способами в зависимости от вышеуказанных параметров и, как правило, состоят из двухконтурного (= 2 отдельных контура подачи воды) процесса удаления краски, как правило, в соответствии с прилагаемыми технологическими схемами. Операции описаны в тексте ниже.

Первый цикл – от пульпирования до отбеливания

Пульпирование: в процессе пульпирования различные виды макулатуры смешиваются с водой и превращаются в однородную смесь для дальнейшей обработки. Обычно для этой цели используются измельчители высокой концентрации, а также барабанные измельчители (непрерывного действия) или измельчители в чанах (периодического действия) с целью разделения макулатуры на отдельные волокна, удаления крупных загрязнений и липких веществ и отделения чернил от волокон, чтобы чернила можно было удалить позже в процессе.

Очистка высокой концентрации: очистители большего диаметра используются для удаления крупных, тяжелых загрязнений (скобы, стекло и т. д.), при этом минимизируя потери хорошего волокна.

Грубая очистка: обычные напорные сита, оснащенные корзинами с отверстиями или щелями, используются для удаления мусора среднего размера и пластика. Дополнительное расщепление (разделение неволокнистых хлопьев на отдельные волокна) также выполняется с минимизацией потерь хорошего волокна.

Очистка от загрязнений: очистители меньшего диаметра используются для удаления тяжелого мусора (например, песка и грязи) и некоторых чернил.

Тонкая очистка: обычные напорные сита, использующие щелевые корзины, используются для удаления липких веществ, таких как адгезивы, клеи, воски и пластик, а также более мелкого мусора.

Промывка: высокоскоростная ленточная промывка или промывка барабанного типа используются для удаления чернил, золы и мелких частиц, одновременно увеличивая яркость и обеспечивая предварительное сгущение (8-10% с ленточной промывкой) перед винтовым прессом.

Прессование/сгущение: винтовые прессы или двухпроволочные прессы отжимают массу примерно до 30% для оптимальной дисперсии. Здесь также выполняется удаление некоторых мелких частиц и липких веществ.

Диспергирование: Дисковые диспергаторы или смесители с использованием шнеков уменьшают размер частиц чернил/грязи/липких веществ, что позволяет легко удалить их позже в процессе. Кроме того, пар и отбеливающие химикаты также добавляются непосредственно перед диспергатором или непосредственно в него, чтобы воспользоваться преимуществами операции с высокой концентрацией.

Отбеливание: Башня отбеливания высокой (или иногда средней) концентрации часто следует за системой диспергирования, чтобы обеспечить время удерживания, необходимое для завершения реакции отбеливания, чтобы отбелить и осветлить целлюлозу.

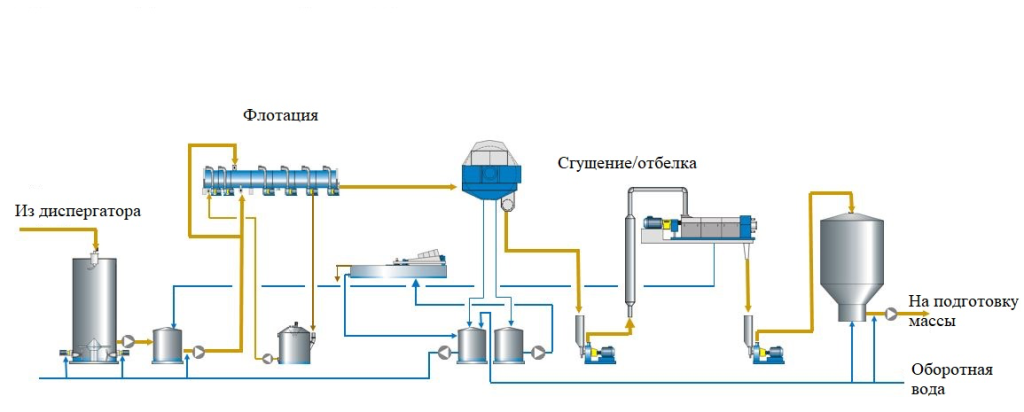

Второй цикл – от удаления чернил до подготовки массы

Флотация: флотационные камеры, которые позволяют впрыскивать воздух для создания оптимального размера пузырьков, чтобы обеспечить отделение отделенных чернил от волокон, удалить дополнительные чернила и золу, обеспечивая увеличение яркости.

Сгущение: дисковый фильтр обычно используется для обеспечения окончательного сгущения до 8-10% перед хранением. Это также обеспечивает «водяной блок», который предотвращает перенос, тем самым отделяя систему оборотной воды от системы воды бумагоделательной машины.

Осветление воды: независимо от того, какая конфигурация системы рециркуляции используется, все заводы будут в той или иной степени включать осветление воды. С помощью осветлителей (обычно одного или двух в зависимости от конструкции системы) определенные потоки отходов направляются в осветлители, твердые вещества удаляются и отправляются на дальнейшую обработку (прессование, сжигание, захоронение и т. д.), в то время как чистый фильтрат обычно повторно используется на заводе по переработке.

Прессы для шлама: винтовые прессы или ленточные фильтр-прессы обычно используются для сгущения шлама из осветлителя перед дальнейшей обработкой, такой как сжигание, захоронение и т. д.

Эти дополнительные, необязательные этапы процесса и операции блока также могут быть включены в систему рециркуляции в зависимости от различных требований к конструкции и производству:

Отбеливание: этап восстановительного отбеливания для удаления цвета может использоваться, особенно если первый этап отбеливания является только окислительным. Другие стратегии отбеливания, такие как борогидрид натрия и т. д., также могут использоваться и, следовательно, могут повлиять на конструкцию системы отбеливания.

Сгущение: винтовой пресс для достижения концентрации 30% может быть добавлен в качестве конечной операции блока для обеспечения более эффективного «водного блока», отделяющего установку рециркуляции от бумагоделательной машины.

Легкие/обратные/комбинированные очистители: некоторые заводы по переработке используют легкие или обратные очистители или как часть специального прямого/обратного комбинированного очистителя для дальнейшего удаления легких загрязнений, таких как воски и т. д.

Восстановление волокон: напорные сита, боковые сита и флотационные камеры часто используются для восстановления длинных волокон из различных потоков отходов и фильтрата для повышения общей производительности системы.

Обработка загрязнений/мусора: шнеки/сепараторы для сбора отходов, уплотнители, поршневые/плунжерные прессы и аналогичные устройства могут использоваться для сбора, обработки и сгущения различных потоков мусора.

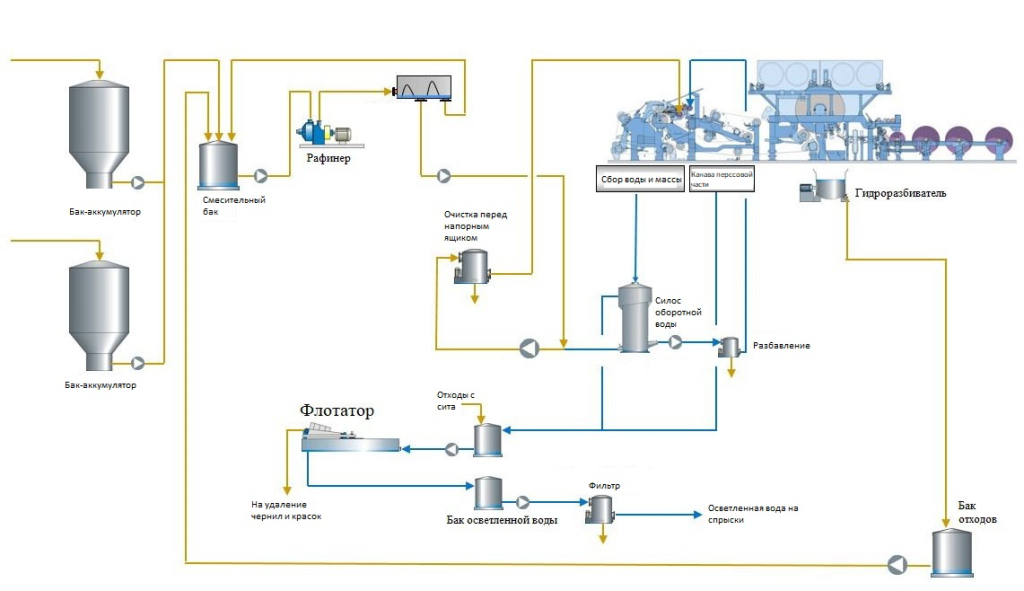

Подготовка массы

Подготовка массы состоит из нескольких этапов для подачи надлежащей композиции в машину для производства тиссью, которая соответствует следующим требованиям:

– Постоянная композиция сырья

– Равномерная подача массы в напорный ящик

– Желаемые прочностные характеристики

– Однородная концентрация

– Чистая масса, без крупных частиц.

Смешивание: Постоянная композиция сырья имеет решающее значение для производства однородного продукта с повторяющейся прочностью, мягкостью, плотностью и пухлостью. Концентрация и поток композиции должны измеряться и контролироваться при доставке в смесительный бассейн, чтобы поддерживать постоянные пропорции композиции для каждого производимого сорта.

БДМ для производства тиссью может иметь несколько различных композиций для смешивания с различными составами и пропорциями для отдельных слоев листа. Типичная система смешивания может получать такие сорта волокон, как лиственная целлюлоза, хвойная целлюлоза, ХТММ, очищенная целлюлоза, эвкалипт, брак БДМ и брак конвертинга — каждый из отдельного бассейна или системы.

Современная система смешивания машины для производства тиссью использует смесительные бассейны небольшого объема, чтобы обеспечить быструю корректировку композиции для скорейшего доведения производства до желаемого сорта и плотности, сводя к минимуму производство низкокачественной продукции. Большие смесительные бассейны требуют больше времени для достижения равновесия, что, в свою очередь, приводит к производству большего количества низкокачественной продукции во время перехода. Система распределенного управлениясобирает все потоки пульпы и воды для разбавления, а также их концентрацию на входе и выходе в смесительный бассейн, и регулирует потоки для поддержания постоянных пропорций массы и постоянной подачи массы в каждый насос напорного ящика машины.

Доставка массы: Было сделано несколько улучшений в традиционных системах доставки массы, чтобы максимизировать стабильность системы доставки массы. К ним относятся:

– Разбавляющая вода для контроля концентрации теперь добавляется в смесительный коллектор вместе с массой, подаваемой в смесительный бассейн. Предварительно смешивает массу перед смесительным бассейном.

– Время удержания в смесительном бассейне сокращено примерно до 3 минут, чтобы помочь достичь равновесия процесса как можно быстрее.

– Граммаж потока в каждый насос напорного ящика контролируется с помощью насоса с переменной скоростью с форсункой для оптимизации смешивания на всасывании насоса для равномерной концентрации в напорном ящике. Шаровой клапан с V-образным отверстием используется для обеспечения противодавления и позволяет насосу массы работать вблизи среднего диапазона его насосной кривой.

Прочность: прочность в первую очередь достигается за счет рафинирования. Большая часть прочности обычно достигается путем рафинирования более длинных прочных волокон мягкой древесины и переработанных волокон. Для рафинирования длинных волокон обычно используются пластины рафинера средней интенсивности с более широкими полосами для развития прочности волокон без разрезания волокон и образования мелочи. Добавки для повышения прочности в сухом и влажном состоянии также добавляются в контур потока для достижения желаемых прочностных характеристик для тиссью.

Короткие волокна, например эвкалипт, и очищенная от краски целлюлоза, обычно не рафинируются в значительной степени, чтобы свести к минимуму образование мелочи, что влияет на дренаж, формование, объем и мягкость. Рафинирование коротких волокон требует низкой интенсивности с более узкими полосами и канавками для развития фибрилляции и прочности, при этом минимизируя образование мелочи.

Важно выбрать рафинеры и пластины рафинера для соответствия производственным требованиям с оптимальными рисунками пластин для рафинируемой композиции. Наилучшее развитие волокон достигается с использованием рафинеров и пластин, оптимизированных для конкретной композиции и требуемой производительности. Раздельное рафинирование массы необходимо перед подачей массы в смесительный бассейн.

Система подачи массы

Система подачи массы начинается с подачи густой массы в напорный насос (fan pump) для дальнейшей передачи на бумагоделательную машину. Как известно, бумагоделательная машина для тиссью производит бумагу с очень низким граммажом, и для равномерного распределения волокон по ширине машины концентрация массы на входе в напорный ящик составляет всего 0,12–0,20% сухого вещества.

Напорные насосы специально разработаны для подачи волокнистой суспензии в напорный ящик с минимальными пульсациями и колебаниями рабочего давления. Трубопроводы напорных насосов и подводящие коммуникации напорного ящика обычно изготавливаются из полированной нержавеющей стали, чтобы предотвратить накопление загрязнений в системе.

Напорный ящик и сеточные части машины защищены от крупных загрязнений, которые могут попасть в систему подачи массы, благодаря сортировочным установкам для каждого слоя бумаги на машине, а также насосу для разбавления обрезного края. Для машин, работающих исключительно на рыночной целлюлозе, эти сортировочные установки используют отверстия диаметром 1,6-2,0 мм, чтобы предотвратить попадание примесей в машину. Обычно такие сортировки работают в режиме ручного сброса отходов - накопленный мусор удаляется из установки во время смены шаберов на Янки цилиндре и перемотки рулонов.

Напорный насос с низкой пульсацией

Сортировочные устройства напорного ящика с низкой пульсацией

На бумагоделательных машинах, работающих на вторичном волокне для производства санитарно-гигиенических бумаг, используются щелевые сортировочные корзины с шириной щелей от 0,20 до 0,35 мм. Эти установки удаляют мелкие загрязнения, частицы пластика, липкие включения и грязь, которые могут попасть в машину.

Поскольку такие системы обычно работают с более высоким содержанием загрязнений и повышенным уровнем отхода, щелевые сортировки напорного ящика обычно оснащаются системами вторичной и третичной очистки. Это позволяет максимизировать эффективность работы и степень извлечения волокна.

Системы брака

Системы переработки брака на машинах для производства санитарно-гигиенических бумаг делятся на два типа – внутримашинные и внешние.

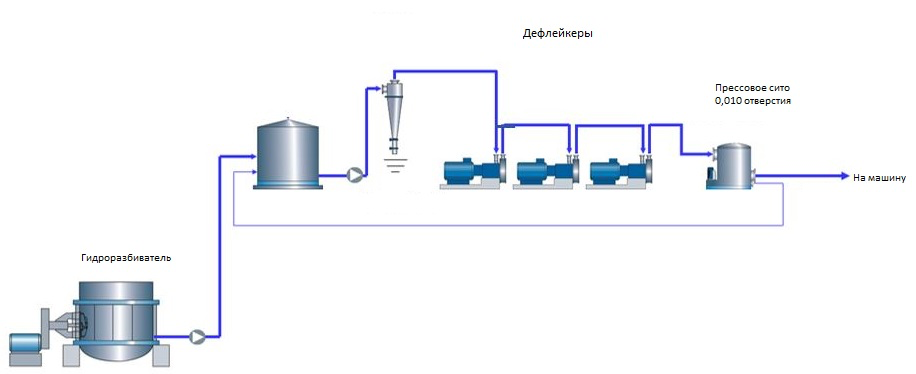

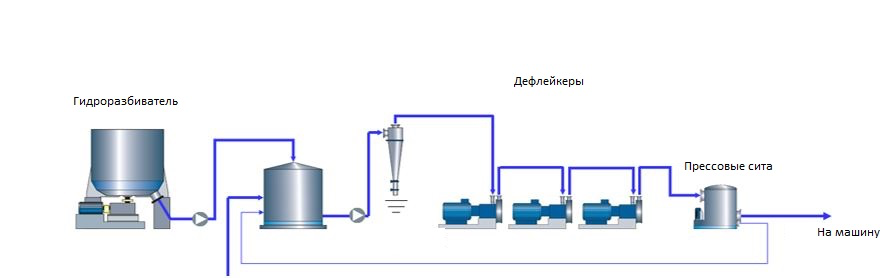

Внутримашинная система переработки брака состоит из гидроразбивателя под машиной, бака-аккумулятора брака, высокоплотного очистителя или защитной сортировки, дефлейкера и тонкой сортировки брака. Гидроразбиватель под машиной собирает и перерабатывает обрезные кромки полотна, а также любые отходы производства, образующиеся при работе машины – от Янки цилиндра до намотки готового рулона. Листы брака также часто подается в этот гидроразбиватель и перекачивается в бак-аккумулятор.

Размолотая бракованная масса хранится в баке-аккумуляторе и дозированно возвращается в систему приготовления массы по мере необходимости, становясь частью общей композиции. Поскольку брак уже прошел стадии размола и формования в полотно, а также мог подвергаться обработке химикатами для повышения мокрой/сухой прочности или мог накопить загрязнения с машины, эту массу необходимо специально подготавливать для повторного использования.

Обычно бракованная масса перекачивается из бака-аккумулятора и проходит либо через барьерную сортировку с отверстиями 4-6 мм, либо через высокоплотный очиститель для удаления крупных загрязнений, которые могут повредить дефлейкер. Очищенная масса затем проходит через один или несколько дефлейкеров (количество зависит от дозировки химикатов для влагопрочности, используемых на машине). Брак с машины обычно легче переработать, чем полностью обработанный брак с линии конвертинга. После дефлейкера масса сортируется через щелевые фильтры 0,2-0,25 мм, а оставшиеся хлопья возвращаются в насос дефлейкера для дополнительной обработки.

Внешняя переработка брака. Поскольку брак обычно полностью закреплен к моменту возврата на переработку, требуется значительно больше энергии для восстановления качественного волокна. Для полотен с высокой влагопрочностью время обработки может достигать 60 минут. Гидроразбиватели низкой концентрации могут работать при концентрации до 7%, тогда как гидроразбиватели высокой концентрации способны перерабатывать внешний брак при концентрации 15-18%. Переработка при более высокой концентрации требует более мощного двигателя и удельных энергозатрат, но при этом способствует снижению образования мелких фракций и расхода пара.

Повышенная температура переработки и/или использование химикатов могут сократить необходимое время обработки, однако остаточные химические вещества в системе могут нарушить химический баланс на бумагоделательной машине. Типичная система переработки внешнего брака включает конвейер подачи в гидроразбиватель для рыхлых листов брака и распакованных кип.

Такой брак может содержать нежелательные элементы: пластиковую упаковку, клеи, обрывки кипных лент или проволоки, гильзы от рулонов санитарно-гигиенической продукции, а также случайный мусор из перерабатывающего цеха. Из-за значительного количества подобных примесей во внешнем браке целесообразно использовать барьерную сортировку с крупными отверстиями для удаления мусора перед дефлейкерами.

Для брака с высокой влагопрочностью может потребоваться до трех дефлейкеров для полного разделения хлопьев. Щелевая сортировка с отверстиями 0,20-0,25 мм удаляет оставшиеся хлопья и возвращает их в питающий насос дефлейкера. Также могут применяться диспергирующие системы высокой концентрации (25-30%), аналогичные используемым в установках для удаления печатной краски.

Такое решение требует значительно более высоких капитальных и эксплуатационных затрат, но предоставляет возможность отбелки брака перед его возвратом в бумагоделательную машину. Это особенно актуально для переработки окрашенного брака и может улучшить характеристики коричневой массы из сердцевины рулонов.

Тонкая сортировка брака