Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

В последние годы растущий спрос на устойчивые упаковочные решения обусловлен не только экологическими опасениями со стороны потребителей, но и законодательными мерами, направленными на сокращение отходов пластика. Среди упаковочных материалов — таких как пластик, металл и стекло — бумага выделяется благодаря высокой степени переработки, биоразлагаемости, малому весу и производству из возобновляемых ресурсов. Эти характеристики делают бумагу особенно подходящей для одноразовой упаковки, где важна экологическая утилизация.

Однако гидрофильная и пористая природа бумаги требует её модификации для достижения необходимых барьерных свойств, особенно в сфере пищевой упаковки, где требуются барьеры от газов, жира и масел.

В традиционных упаковках эти свойства обеспечиваются нанесением слоёв из невозобновляемых, нефтехимических материалов. Несмотря на их эффективность, такие композиты создают экологические проблемы и затрудняют переработку волокнистых материалов. Для противодействия этому Европейская комиссия в Директиве (ЕС) 2018/852 установила минимальные целевые показатели по массе перерабатываемых упаковочных материалов. В ответ на это возрастает интерес к 100% биоразлагаемым, перерабатываемым и биооснованным материалам как в научной среде, так и в промышленности.

Естественные биополимеры на основе полисахаридов, такие как альгинат и хитозан, рассматриваются в качестве перспективных альтернатив нефтехимическим покрытиям. Альгинат получают из бурых водорослей, а хитозан — из хитина, содержащегося в панцирях ракообразных. Оба материала являются возобновляемыми, биоразлагаемыми и демонстрируют хорошие барьерные свойства при нанесении на бумагу, особенно в пищевой упаковке. Альгинат обеспечивает устойчивость к жирам и маслам за счёт своей гидрофильной природы, предотвращая проникновение масел. Образуемая плёнка также снижает проницаемость кислорода, что важно для увеличения срока хранения продуктов. Хитозан аналогично обеспечивает барьер против кислорода и жиров. Однако оба материала обладают лишь умеренной водоотталкивающей способностью из-за своей гидрофильности.

Несмотря на перспективные барьерные характеристики, нанесение полисахаридных растворов затруднено при использовании стандартного оборудования для нанесения покрытий. Высокая вязкость при низком содержании сухого вещества делает такие растворы трудными для равномерного нанесения. В лабораторных условиях нередко применяют многослойные системы, чтобы достичь необходимой массы покрытия. В промышленности же это вызывает сложности, в том числе из-за высокой потребности в энергии для сушки.

Для решения этих проблем предлагаются альтернативные методы, такие как распылительное нанесение, которое уже успешно применяется для высоковязких биополимеров, таких как микрофибриллированная и нанофибриллированная целлюлоза. Этот метод обеспечивает бесконтактное, равномерное покрытие поверхности бумаги, улучшая равномерность толщины плёнки и барьерные свойства. Дополнительно, высокие сдвиговые усилия при распылении благоприятны для полимеров с тиксотропными свойствами, таких как альгинат и хитозан.

Несмотря на широкое изучение барьерных свойств альгината и хитозана, сравнительных исследований способов их нанесения и оценки промышленной применимости всё ещё недостаточно. Настоящее исследование сравнивает нанесение с помощью специально разработанного распылителя и лабораторного каландра, с целью изучить пригодность распыления как промышленного метода, способного обеспечить необходимые барьерные свойства при оптимальных технологических параметрах.

Материалы и методы

Бумажные подложки и их тестирование

Все испытания по нанесению покрытий проводились на двух типах промышленных бумажных подложек:

- PS1 — упаковочная бумага (тестлайнер), изготовленная на 100% из вторичных волокон, без дополнительной обработки поверхности.

- PS2 — белый многослойный картон (white lined chipboard), также на 100% из вторичных волокон.

Перед нанесением покрытий были выполнены следующие испытания:

- Масса бумаги определялась по стандарту ISO 536:2019.

- Воздухопроницаемость (по Бендтсену) — по ISO 5636-3:2013.

- Жиростойкость (тест Кит) — по TAPPI T 559 cm-22.

- Коэффициент паропроницаемости (WVTR) — по ISO 2528:2017 (гравиметрический метод с чашкой).

Все испытания проводились при температуре 23°C и относительной влажности 50% согласно стандарту ISO 187:2022. Те же методы использовались для анализа покрытых образцов. Результаты приведены в таблице I, с указанием доверительных интервалов 95%.

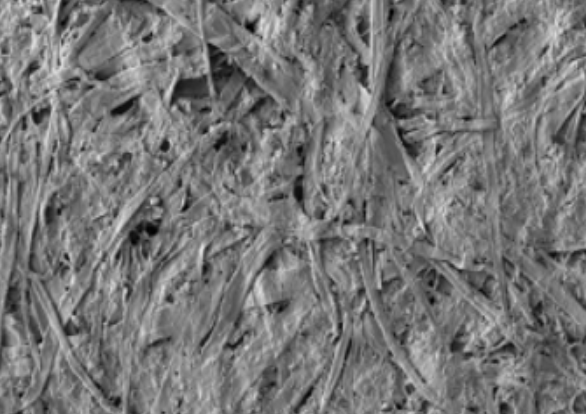

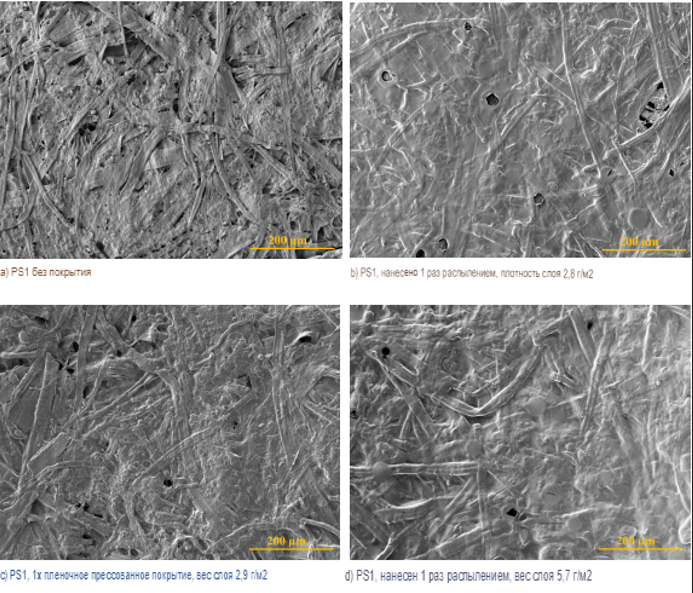

Для оценки структуры поверхности были получены изображения с помощью сканирующей электронной микроскопии (SEM) с позолоченными образцами. Аппарат — TESCAN VEGA3 (Чехия), увеличение — 350×.

Приготовление и характеристика растворов биополимеров

Альгинат натрия приобретён в виде порошка (Sigma-Aldrich, США), вязкость — 1525 мПа·с при 1% концентрации в воде при 25°C.

- Раствор готовили при температуре 75°C, перемешивая 6 часов.

- Хитозан приобретён у BioLog Heppe (Германия), степень деацетилирования — 88–89%, вязкость 1% раствора в 1% уксусной кислоте — <30 мПа·с.

- Порошок хитозана добавлялся в воду при 50°C, перемешивался 30 минут.

- Далее добавлялась предварительно разбавленная до 60% уксусная кислота для достижения конечной концентрации 4% уксуса, раствор перемешивался 2 часа при 50°C.

Содержание сухого вещества (5 мас.%) проверялось с помощью анализатора влажности HR73 (Mettler Toledo, США).

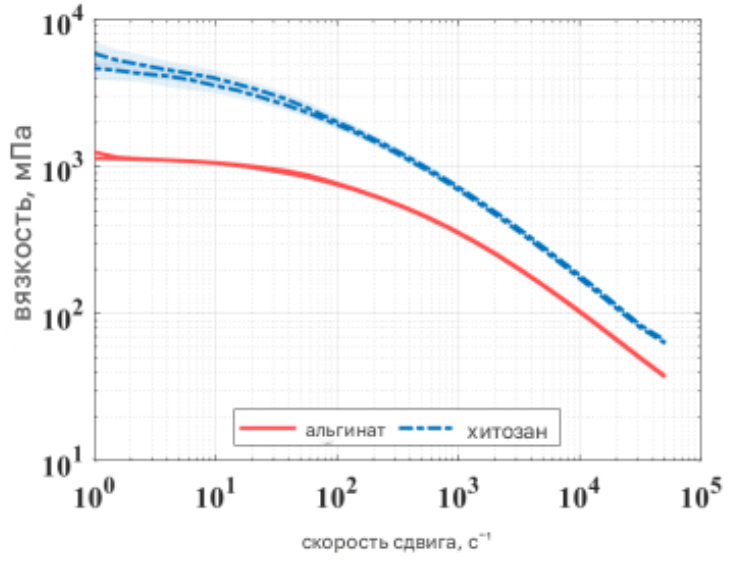

Реологические свойства растворов (рис. 1) измерялись на реометре Physica MCR 301 (Anton Paar, Австрия) с концентрической цилиндрической системой (зазор — 0,1 мм). Скорость сдвига варьировалась от 1 до 49700 с⁻¹ и обратно.

|

|

|

Рисунок 1. Реологические свойства растворов |

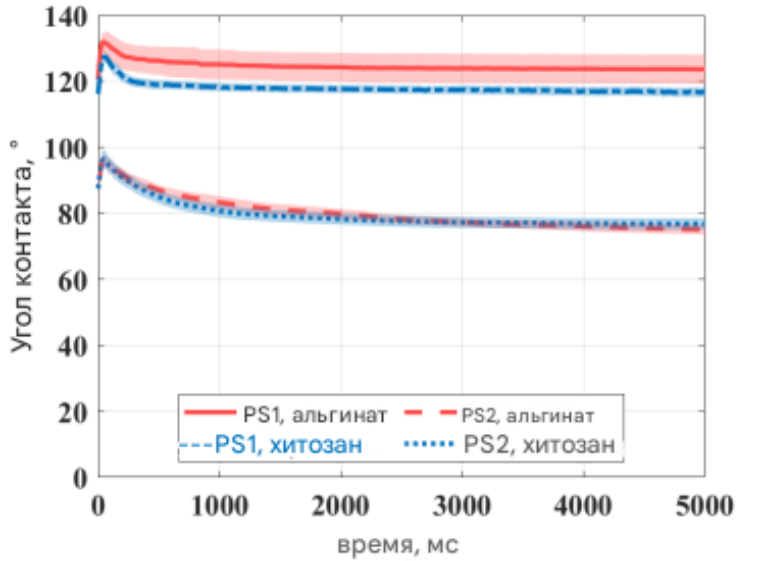

Контактные углы (рис. 2) измерялись методом сидящей капли на приборе OCA200 (DataPhysics Instruments, Германия). Измерения проводились при 23°C и 50% влажности (ISO 187:2022). Для каждой комбинации биополимер–подложка измеряли по 12 капель (объём 2 мкл), далее данные обрабатывались в MATLAB.

|

|

|

Рисунок 2. Контактные углы |

Распылительное нанесение

Все эксперименты по распылению проводились на специально разработанной лабораторной установке. Она включает:

- узел размотки,

- распылительную секцию,

- блоки сушки горячим воздухом и инфракрасным излучением,

и

- узел намотки.

Общая длина установки — 4,2 м. Ширина используемых бумажных рулонов — до 40 см. Скорость движения полотна регулируется в диапазоне от 0,5 до 10 м/мин, а натяжение контролируется ручным тормозом. Направляющие и разглаживающие валики обеспечивают равномерное прохождение полотна и предотвращают образование складок.

Основной компонент установки — блок распыления, оснащённый двумя форсунками типа JAU от Spraying Systems Co. (США), которые создают эллиптический факел распыла и подходят для вязких жидкостей. Возможна установка разных наборов насадок (с разными диаметрами и крышками-распылителями). Так как вязкость растворов зависит от температуры, ёмкости, шланги и пистолеты подогреваются для поддержания стабильности.

- Расход жидкости задаётся давлением в подающем сосуде и диаметром насадки.

- Давление воздуха и распыла регулируется отдельно.

- Форсунки расположены на расстоянии 15 см от подложки и формируют перекрывающиеся полосы распыла.

- Смещение на 5 см по ходу движения предотвращает интерференцию потоков.

После нанесения покрытия бумага проходит через сушильную секцию (1,44 м длиной):

- снизу — 4 нагревателя по 2 кВт,

- сверху — 6 инфракрасных излучателей по 3 кВт, на расстоянии 2 см от поверхности,

- увлажнённый воздух удаляется вытяжным вентилятором.

Настройки для распыления (таблица 1):

|

Параметр |

Альгинат |

Хитозан |

|

Давление жидкости, бар |

1,8 |

1,6 |

|

Давление воздуха, бар |

1,8 |

1,8 |

|

Диаметр насадки, мм |

0,51 |

0,71 |

|

Расстояние до подложки, см |

15 |

19 |

Масса покрытия регулировалась изменением скорости полотна в пределах 2–8 г/м². Также тестировалась двухслойная система: два нанесения с промежуточной сушкой. Это позволило сравнить распыление с каландровым методом, где покрытие более 4 г/м² можно было получить только в два этапа.

Каландровое нанесение (film press)

Для нанесения покрытий использовалась лабораторная установка CU 5 (Sumet Technologies, Германия).

- Температура растворов устанавливалась на уровне 50°C для снижения вязкости.

- Настройки: давление на прижимной вал, давление на цилиндр, скорость нанесения и время сушки — представлены в таблице III.

- Инфракрасная сушка: 100% мощности (1,5 кВт).

- Горячий воздух: 100°C, 2 кВт.

Покрытие наносилось на листы бумаги размером 40 × 28 см. Применялось однократное и двукратное нанесение (с промежуточной сушкой) для достижения масс покрытия от 2 до 6 г/м². При однократном нанесении можно было достичь до 4 г/м²; более высокие массы требовали второго слоя.

Параметры каландрового нанесения (таблица 2):

|

Параметр |

Альгинат |

Хитозан |

|

Давление прижимного вала, Н |

25 |

10 |

|

Давление цилиндра, Н |

100 |

100 |

|

Скорость нанесения, м/мин |

6,6 |

6,6 |

|

Время сушки, мин |

1,5 |

2,5 |

Результаты и обсуждение

Особенности нанесения и масса покрытия

Из-за низкого содержания сухих веществ в растворах альгината и хитозана при использовании каландрового способа нанесения требовалось двойное нанесение для достижения массы покрытия выше 4 г/м². Напротив, распылительный метод позволял достичь целевых значений покрытия в один этап. Это ограничение делает каландровый метод менее удобным для промышленного применения, где нанесение двух слоёв существенно усложняет процесс и увеличивает затраты.

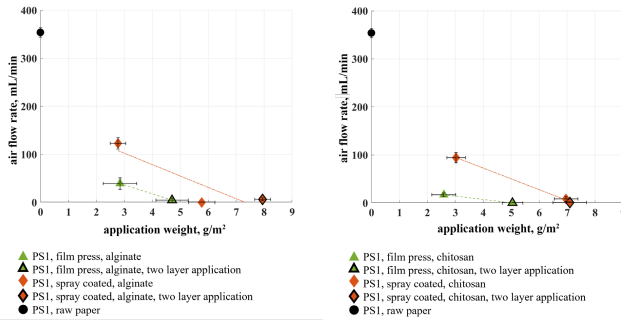

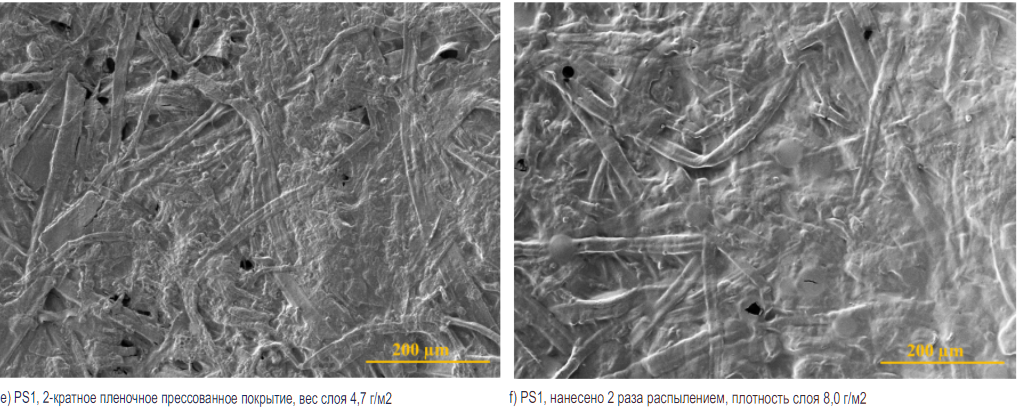

Воздухопроницаемость (по Бендтсену)

На рисунке 3 представлены значения только для подложки PS1, так как у PS2 воздухопроницаемость в исходном состоянии уже составляла 0 мл/мин и не могла быть дополнительно снижена.

- Оба способа нанесения и оба материала значительно снижали воздухопроницаемость PS1 (исходное значение — 354 мл/мин).

- Двухслойное покрытие альгинатом или хитозаном методом каландрирования снижало воздухопроницаемость до 0 или близких к нулю значений, как и однократное распыление при достаточном количестве материала.

- При массах покрытия ниже 4 г/м² каландровое нанесение демонстрировало более высокие значения воздухопроницаемости.

- При более высоких массах как альгинат, так и хитозан, нанесённые распылением, создавали практически воздухонепроницаемые образцы — несмотря на дефекты, выявленные на SEM-изображениях (рис. 4d и 4f), что свидетельствует о том, что воздухопроницаемость зависит не только от качества покрытия, но и от общего количества нанесённого материала.

|

|

|

Рисунок 3. Расход воздуха на бумажную подложку PS1, покрытую альгинатом (слева) и хитозаном (справа) с помощью пленочного пресса и распыления |

|

|

|

|

|

Рисунок 4. Изображения с помощью сканирующего электронного микроскопа (СЭМ) (увеличение 350х) образцов альгинатной бумаги PS1 без покрытия, с нанесенным на нее пленочным прессом и распылением |

|

|

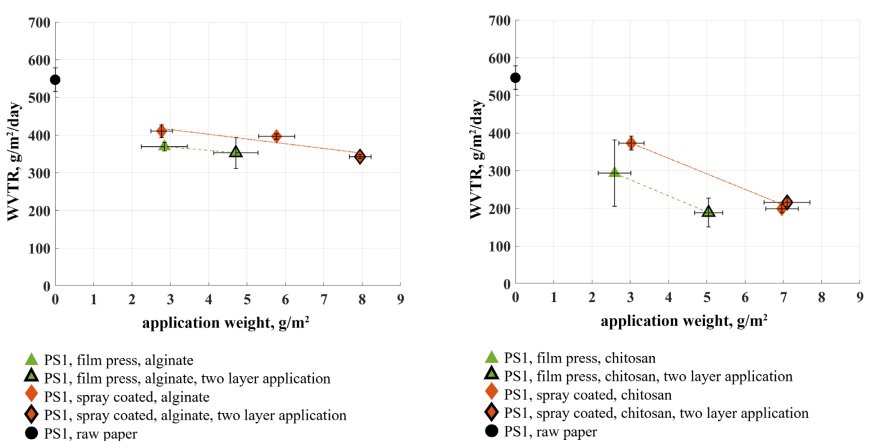

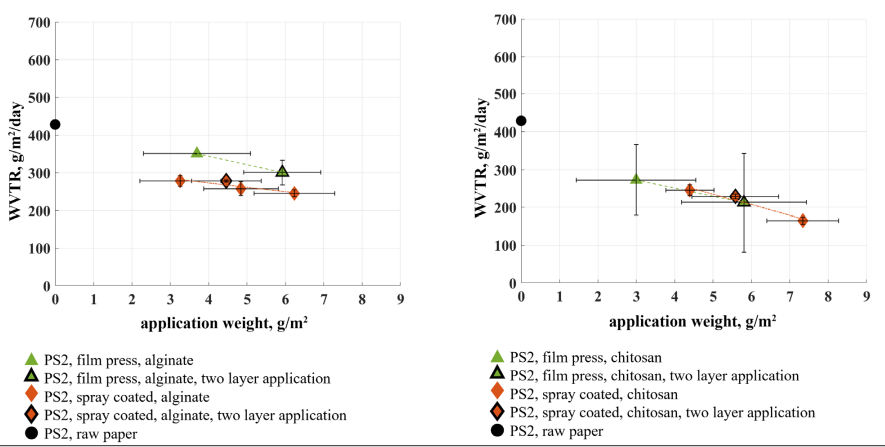

Паропроницаемость (WVTR)

Как видно на рисунках 5 и 6, коэффициент паропроницаемости у покрытых альгинатом и хитозаном образцов снижается лишь незначительно по сравнению с исходными подложками. Это объясняется гидрофильной природой самих полимеров, которые не являются идеальными барьерами для водяного пара.

- Ранее исследования также показывали, что покрытия из чистого альгината и хитозана обеспечивают лишь умеренный барьер против водяного пара, независимо от способа нанесения.

- В настоящем исследовании хитозан оказался более эффективным, чем альгинат, в снижении WVTR, но достигнутые значения всё ещё недостаточны для большинства требований пищевой упаковки.

- Оба метода (каландр и распыление) показали схожие результаты с незначительными преимуществами: у каландра — для PS1, у распыления — для PS2.

- Различия объясняются лучшим смачиванием гидрофильной PS2 и худшим смачиванием PS1, а также наличием микродефектов (пор), вызванных жёсткими условиями сушки при распылении.

|

|

|

Рисунок 5. Коэффициент пропускания водяного пара бумажной подложки PS1, покрытой альгинатом (слева) и хитозаном (справа). |

|

|

|

Рисунок 6. Коэффициент пропускания водяного пара бумажной подложки PS2, покрытой альгинатом (слева) и хитозаном (справа) |

Жиростойкость (Kit)

Барьер к жиру был улучшен у обеих подложек после нанесения покрытий:

- Для PS1: каландровое нанесение обеспечивало более высокие значения Kit (до 8 для альгината и до 9 для хитозана), чем распыление (максимум 6).

- Для PS2: наоборот, распылительное нанесение обеспечивало лучшие результаты, включая максимальное значение Kit = 12, достигнутое именно при распылении.

- Интересно, что при низких массах покрытия альгинат, нанесённый каландром на PS2, дал результат ниже, чем у необработанной бумаги — возможно, из-за чувствительности метода Kit к микродефектам или субъективности оценки.

SEM-изображения

Рисунок 4 демонстрирует микрофотографии необработанных и покрытых образцов PS1 с альгинатом. На изображениях видно:

- При низких массах покрытия (рис. 4b и 4c) остаются непокрытые участки и дефекты.

- На образцах с распылением наблюдаются характерные кольцеобразные зоны вокруг пор с неровными краями — они есть на всех распылённых образцах, и их больше, чем у каландровых.

- Причина этих дефектов, предположительно, — недостаточное растекание капель и быстрое испарение воды при жёсткой сушке.

- Ведутся дополнительные эксперименты с разными режимами сушки для проверки этой гипотезы.

Заключение

Сравнительный анализ методов нанесения покрытий — распылительного и каландрового — с использованием альгината и хитозана на различные бумажные подложки выявил как преимущества, так и ограничения каждого из них.

При работе с высоковязкими биополимерами с низким содержанием твёрдого вещества, такими как альгинат и хитозан:

- Каландровое нанесение позволяет достичь только ограниченной массы покрытия за один проход. Чтобы обеспечить достаточные барьерные свойства, требуется нанесение второго слоя. Однако для промышленного применения такой подход малоприемлем, так как увеличивает расходы и усложняет производственный процесс.

- Распылительное нанесение даёт возможность достичь более высоких масс покрытия за один проход и обеспечивает барьерные свойства (по воздуху и водяному пару), сопоставимые с двуслойным каландровым нанесением.

Что касается подложек:

- На PS1 (более гидрофобной бумаге) лучшие барьерные свойства (воздух, влага, жир) достигаются при каландровом нанесении. Это объясняется ограниченным растеканием капель при распылении.

- На PS2 (более гидрофильной бумаге) распыление даёт лучшие или сопоставимые результаты, особенно по влагостойкости и жиростойкости. Лучше смачивание поверхности способствует более равномерному нанесению и образованию плёнки.

Также было отмечено, что в распылённых образцах чаще встречаются дефекты (поры, трещины), что, предположительно, связано с недостаточным растеканием капель и слишком жёсткими условиями сушки. Необходима дальнейшая оптимизация этих параметров.

Перспективы применения

Авторы подчёркивают потенциал распылительного нанесения биополимеров в качестве промышленного метода, позволяющего наносить покрытия с высокой массой за один этап. Это особенно актуально для высоковязких, низкосухих растворов, таких как хитозан и альгинат.

Возможные направления дальнейших исследований:

- Точная настройка параметров сушки;

- Оптимизация смачивания и текучести;

- Использование распыления в мокрой части или прессовой секции бумагоделательной машины для послойного нанесения различных материалов с минимальными затратами на сушку.