Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Контроль процесса варки на непрерывных целлюлозоварочных котлах осуществляется либо путем мониторинга числа каппа (т.е. соблюдения целевого значения каппа), либо за счёт управления уровнями в целлюлозоварочном котле.

Наиболее важными задачами оператора целлюлозоварочнного котла являются производство целлюлозы высокого качества и обеспечение непрерывного движения столба древесных щеп. В свою очередь, основная обязанность операторов отбелки — селективное удаление лигнина для получения целлюлозы с оптимальными показателями прочности и белизны при минимально возможных затратах.

Часто можно наблюдать споры между специалистами по варке и отбелке относительно различных доз отбеливающих химикатов при обработке целлюлозы с одинаковым числом каппа, поступающей из одного и того же целлюлозоварочнного котла.

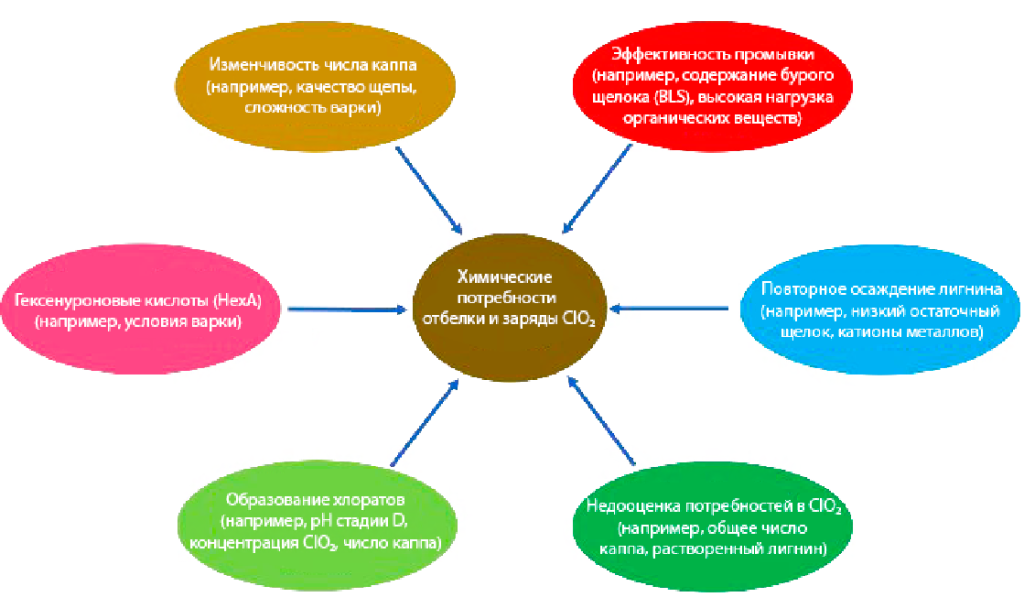

Большая часть расхождений между расходом диоксида хлора и измеренными значениями числа каппа, по-видимому, связана с комбинацией двух или более из следующих факторов:

а) изменчивость числа каппа;

б) высокая нагрузка твёрдых веществ в чёрном щелоке из-за условий варки и эффективности промывки бурой массы (т.е. высокая степень перетока щелока);

в) повторное осаждение лигнина на волокна в зоне промывки бурой массы (например, вследствие низкого остаточного содержания эффективного щелочи);

г) уровень гексенуроновой кислоты (HexA);

д) образование хлоратов в процессе отбелки;

е) недооценка общей потребности в отбеливающих реагентах (дозировки ClO₂) из-за игнорирования растворённого лигнина (т.е. несоответствие между кислородной и ClO₂ обработкой) и других факторов.

В настоящее время существует множество проблем, связанных с правильным расчётом потребности в отбеливающих химикатах и фактическим расходом диоксида хлора (ClO₂). В данной статье мы попытаемся разобраться в причинах этих расхождений между измеренными числами каппа и рассчитанными дозами отбеливающих химикатов, а также рассмотрим основные факторы, влияющие на эти различия.

Факторы, влияющие на потребление диоксида хлора

Переменность числа каппа является серьезной проблемой в производстве целлюлозы, и основными причинами этого являются вариабельность качества древесины, изменения параметров варки, сложность процессов отбелки и нестабильность работы целлюлозоварочногокотла. Часто можно наблюдать значительные колебания числа каппа в мягколиственныхпородах древесины, когда в течение часа оно может изменяться от 17 до 20, а затем подниматься до 42-45.

Остаточный и растворенный лигнин

Остаточный лигнин в целлюлозе – это лигнин, остающийся в волокнах после крафт-варки(сульфатной) и измеряемый в виде числа каппа. Однако при расчете потребности в отбеливающих химикатах важно учитывать не только этот лигнин, но и лигнин, растворенный в щелоке. Как отметил Wike, содержание растворенного лигнина (измеряемое через фильтратноечисло каппа) значительно варьируется и часто превышает содержание лигнина, связанного с волокнами (измеряемого через стандартное число каппа). Остаточный лигнин целлюлоз с высоким числом каппа имеет более короткие β-ариловые связи и меньшее количество конденсированных структур, что делает его более реакционноспособным к диоксиду хлора.

Недавние исследования показали, что при измерении числа каппа данный тест учитывает не только «истинный» лигнин, оставшийся в волокнах, но также гексенуроновую кислоту и другие окисляемые соединения, такие как деградированные углеводы, которые реагируют с перманганатом калия при определении числа каппа. См. уравнение 1.

|

Уравнение 1 Остаточный лигнин (число Каппа) = «Истинный лигнин» + Гексенуроновые кислоты + Другие окисляемые вещества (деградированные углеводы) |

Повторное осаждение лигнина

Повторное осаждение лигнина на волокна целлюлозы в значительной степени зависит от уровня остаточного эффективного щелока в черном щелоке. Если уровень остаточного эффективного щелока слишком низкий, например, 2,0-4,0 г/л Na₂O, то фрагментированный лигнин может снова конденсироваться и осаждаться на волокнах либо в конце варки, например, в нижней части целлюлозоварочного котла, либо во время промывки бурой целлюлозы.

Низкий уровень эффективного щелока может привести к повторному осаждению лигнина на волокна, ухудшению отбеливаемости, проблемам с регенерацией щелока и другим осложнениям. Большинство новых связей в повторно осажденном лигнине представляют собой стабильные связи C–C–C, которые сложнее разрушить по сравнению с легко разрушаемыми C–O–C связями. Поэтому важно предотвращать повторное осаждение лигнина, чтобы не увеличивать потребление химикатов при отбелке и избегать проблем в отбеливающем цехе.

Как отметил Sundin, J. (2000), некоторые катионы (например, Na⁺, Ca²⁺, Mg²⁺, Al³⁺) могут осаждать крафт-лигнин в щелочных условиях при pH 9. Однако только кальций и магний вызывают значительное осаждение при pH 11–13. Рециркуляция щелоков из отбелки на стадии промывки бурого щелока может привести к повышению концентрации катионов металлов (например, Ca²⁺ и Mg²⁺).

Гексенуроновые кислоты (HexA)

Гексенуроновые кислоты (HexA) представляют собой ненасыщенные сахара, образующиеся при варке из 4-O-метилглюкуроновых кислотных звеньев на ксилановой цепи. Они известны тем, что увеличивают потребление химикатов при отбелке, снижают яркость и способствуют её обратному снижению. В древесных целлюлозах вклад HexA в измеряемое число каппа составляет примерно до 15 %, тогда как в мягколиственных целлюлозах он составляет около 10 %. Высокое содержание HexA в целлюлозе может привести к завышенному числу каппа необработанной целлюлозы, создавая ложное впечатление о том, что в целлюлозе содержится больше лигнина. Кроме того, гексенуроновые кислоты активно реагируют при кислородной делигнификации или предварительной отбелке, и их присутствие может способствовать чрезмерному потреблению диоксида хлора при ECF-отбелке древесных целлюлоз.

По данным Colodette и др. (2007), целлюлозы, полученные по модифицированным крафт-технологиям, могут содержать 60–75 ммоль/кг гексенуроновых кислот (HexA), что соответствует 6,0–7,5 единицам числа каппа. Также было установлено, что HexA практически не реагируют с кислородом, и лишь незначительная их часть удаляется при кислородной делигнификации, что снижает её эффективность до 25–35 %.

Гексенуроновые кислоты могут быть выборочно удалены кислотной обработкой, что уменьшает потребность в отбеливающих химикатах (Jiang и др. 2002, Brogdon 2008). Roos и др. (2002) также отметили, что повышенная остаточная желтизна отбеленной целлюлозы связана с более высоким содержанием гексенуроновых кислот.

Оптимизация промывки бурого щелока и перенос черного щелока

Бурый щелок и его промывка играют важную роль не только в удалении остаточного щелока после варки, но и в предотвращении переноса загрязняющих веществ в отбелочный процесс. Бурый щелок, содержащийся в целлюлозе при отбелке, влияет на химическое потребление кислорода (COD) в сточных водах и снижает эффективность отбеливающих химикатов. Более того, загрязнение черного щелока увеличивает уровень содержания солей, что может усложнить процесс регенерации щелока (Bishop 1994).

Оптимизация промывки бурого щелока может быть достигнута за счёт использования датчиков, измеряющих концентрацию растворённого лигнина, что позволяет предотвратить избыточное расходование воды при промывке. Если содержание растворенного лигнина низкое, можно уменьшить коэффициент разбавления, тем самым снижая расход воды. Однако растворённые вещества в волокнах должны быть сбалансированы, поскольку их недостаточное удаление приведет к увеличенному расходу отбеливающих химикатов и снижению яркости целлюлозы (Wilke 2018).

|

|

|

Рисунок 1. Основные факторы, влияющие на расхождения между содержанием диоксида хлора (СlО₂) и измеренными числами Каппа |

Важно контролировать не только уровень черного щелока перед выпаркой, но и его количество после стадии кислородной делигнификации или между отбельными этапами.

Кислородная делигнификация

Кислородная делигнификация — важный этап перед отбелкой, так как она снижает потребность в отбеливающих химикатах и улучшает качество целлюлозы. Исследования показали, что количество неокисленного и окисленного растворенного вещества в варочном растворе влияет на деградацию углеводов и лигнина. Если количество неокисленного растворенного вещества снижается, то содержание окисленного органического вещества увеличивается, что негативно влияет на качество целлюлозы. Сравнивая кислородную делигнификацию и традиционную крафт-варку с точки зрения деградации углеводов, было установлено, что кислородная стадия вносит больший вклад в удаление лигнина. Кроме того, целлюлоза лучше отбеливается после кислородной стадии, чем после кислотного этапа, что снижает потребление химикатов при последующей отбелке.

Для оптимизации кислородной делигнификации и получения высококачественной ECF- или TCF-отбеленной целлюлозы необходимо лучшее понимание взаимосвязи между процессами варки и отбелки.

Образование хлоратов при отбелке

Было установлено, что значительное количество диоксида хлора (ClO₂), используемого при отбелке целлюлозы, теряется в реакциях разложения (образование хлоратов и хлоритов), что приводит к увеличению затрат на отбелку и повышенной нагрузке на сточные воды. Эти реакции зависят от таких факторов, как тип целлюлозы (например, крафт, хвойная, лиственная), число каппа, уровень гексенуроновой кислоты, степень промывки, а также параметры работы D-стадии, включая температуру, pH и концентрацию ClO₂.

Оптимизация стадий отбелки диоксидом хлора может значительно сократить его расход, предотвращая избыточное использование, которое в конечном итоге приводит к его превращению в хлорат (Sezgi 2015).

Общие требования к химикатам для отбелки / дозировка диоксида хлора

Условия крафт-варки влияют на отбеливаемость целлюлозы и потребность в отбеливающих реагентах, которая зависит от того, как был проведён процесс варки. Согласно H. Zou (2002): «Потребность в химикатах для отбелки целлюлозы до заданного уровня белизны может отличаться, даже если содержание лигнина в целлюлозе одинаковое».

Одним из возможных объяснений этого явления может быть низкое остаточное эффективное содержание щелочи (REA) в нижней части непрерывного варочного котла (как упоминалось ранее). Поэтому, если имеются две целлюлозы с одинаковым числом каппа, необходимо знать их остаточную щелочность в бловлайне в конце варки. Целлюлоза, полученная при очень низком REA, требует большего расхода химикатов для отбелки.

Лабораторные эксперименты, проведенные на стадии отбелки диоксидом хлора, показали, что наличие растворённых веществ снижает делигнификацию, и что дополнительный расход химикатов, необходимый для компенсации этого эффекта, прямо пропорционален количеству растворённых веществ. Более того, «общий расход химикатов оказался пропорционален общему числу каппа целлюлозы, то есть сумме волокнистого и фильтратного числа каппа» (Wilke, 2018).

В большинстве случаев расчёт дозировки диоксида хлора (ClO₂) основан на волокнистом числе каппа, без учёта фильтратного числа каппа (то есть растворённого лигнина и других окисляемых соединений), присутствующего в пульпе. Согласно Wilke (2018), расход химикатов можно снизить за счёт контроля дозировки ClO₂, основанного на сумме лигнина, связанного с волокнами (число каппа волокон), и растворённого лигнина (фильтратное число каппа). См. уравнение 2.

|

Уравнение 2 Общее количество Каппа = Количество Каппа в волокнах + Количество Каппа в фильтрате (Общее количество лигнина) (Лигнин, связанный волокнами) (Растворенный лигнин) |

Согласно Sezgi et al. (2015), некоторые современные целлюлозные заводы достигают целевых показателей белизны при дозировке ClO₂ всего 8 кг ClO₂/adt, однако нередко встречаются предприятия, работающие с расходом более 20 кг ClO₂/adt. Эти различия в потреблении ClO₂ обусловлены рядом факторов, среди которых наиболее значимыми являются остаточные примеси, количество гексенуроновой кислоты (HexA) и уровень образования хлоратов на этапах отбелки.

Mathur et al. (2018) отмечают: «При отсутствии измерения остаточных примесей предприятия компенсируют это, устанавливая высокий операторский запас, чтобы покрыть пиковые нагрузки, что приводит к увеличению затрат на отбелку». Они также упоминают, что для решения этой проблемы целлюлозная промышленность переходит от измерения числа каппа волокна к новому измерению общего числа каппа для контроля дозировки диоксида хлора (ClO₂).

Для эффективного управления установкой отбелки необходимо тщательно контролировать множество технологических параметров, и оптимизация каждого из них в реальном времени представляет собой сложную задачу. Практически невозможно, чтобы человек мог контролировать все эти переменные вручную. Поэтому для прогнозирования, корректировки и управления параметрами отбелки требуется использование программных комплексов, таких как системы расширенного процессного управления (Advanced Process Control).

Суммарное измерение числа каппа волокна и фильтратного числа каппа (остаточных примесей), известное как общее число каппа (Total Kappa), может использоваться в качестве метода упреждающего управления для расчёта дозировки ClO₂ на стадиях Do и D1, что позволяет оптимизировать расход отбеливающих химикатов (Wilke, 2016; Mathur, 2018).