53

3 июля 2025

Производные целлюлозы обладают множеством потрясающих механических свойств, поэтому с середины 20 века их начали использовать в различных отраслях промышленности. Например, в строительной химической промышленности они используются для регулирования процесса схватывания, а в медицине они используются в таких продуктах, как глазные капли. Их производство включает в себя несколько технологических этапов: от экстракции целлюлозы до гомогенизации конечного продукта.

Когда французский химик Ансельм Пайен впервые извлек целлюлозу в 1838 году, он, вероятно, понятия не имел, насколько важным станет это вещество. Сегодня фармацевтическая промышленность использует производные целлюлозы в качестве загустителей или покрывающих агентов в различных лекарственных продуктах, а также их добавляют в качестве стабилизаторов и эмульгаторов в мороженое и продукты быстрого приготовления. Эти функциональные полимеры обладают полезными механическими свойствами: они предотвращают неконтролируемое высвобождение воды из связующих веществ и повышают вязкость многих продуктов.

Для производства производных, таких как метилцеллюлоза и гидроксипропилметилцеллюлоза, необходимо несколько технологических этапов. Существуют также специфические проблемы, связанные с каждым конечным продуктом. В отличие от производных, таких как карбоксиметилцеллюлоза, производство которых основано на растворителях, в производстве метилцеллюлозы используется вода. В качестве сырья используется нативная целлюлоза высокой чистоты, выделенная из древесной массы или хлопкового линта, не содержащая лигнина и гемицеллюлозы.

Химическая обработка начинается в реакторе. На первом этапе добавляют гидроксид натрия для образования щелочной целлюлозы. Это приводит к набуханию волокон, в результате чего гидроксильные группы на волокнах становятся доступными для последующих реакций. Предварительная щелочная обработка важна для количества и распределения гидрофильных и гидрофобных заместителей и, следовательно, для механических свойств получаемых производных.

«В принципе, для этого процесса можно использовать как вертикальные, так и горизонтальные реакторы», — пояснил Шпехт.

«Гомогенность смеси имеет решающее значение для достижения оптимальной степени подщелачивания. Смесители реакторов спроектированы так, чтобы обеспечить наилучшее распределение при контролируемом охлаждении».

Второй этап — этерификация с добавлением метилхлорида для метилцеллюлозы или пропиленоксида для гидроксипропилметилцеллюлозы — может проходить в том же реакторе. Экзотермические реакции приводят к испарению реагентов и давление в реакторе может подняться примерно до 20 бар. После реакции давление сбрасывается посредством внешней конденсации, а растворители, такие как метилхлорид, восстанавливаются. Затем целлюлозоподобный продукт полностью выгружают и подвергают дальнейшей обработке в смесительном резервуаре.

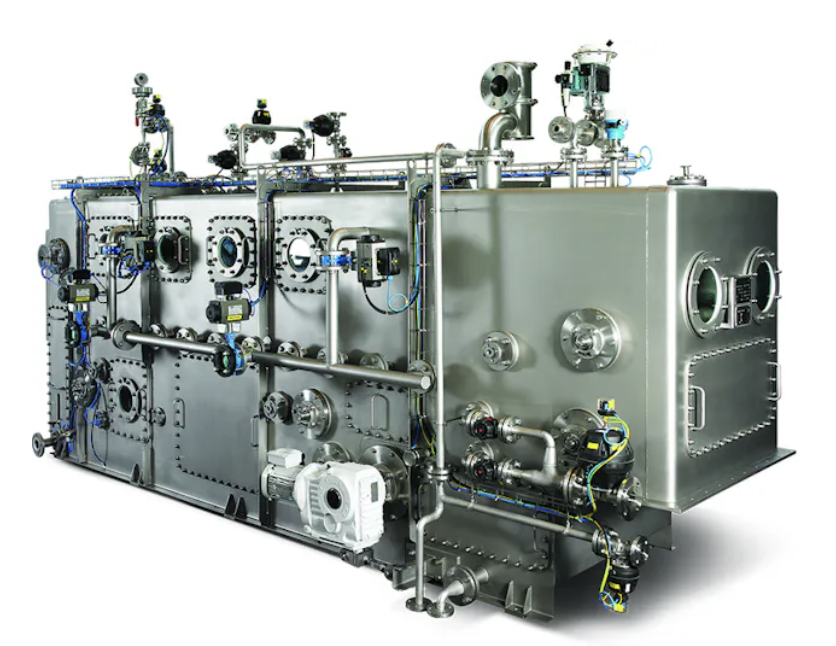

О конструкции реактора

На всех этапах процесса в реакторе часто происходят изменения между вакуумом и избыточным давлением, а также колебания температуры. Это создает высокие термические и механические напряжения. Однако реактор должен оставаться стабильным во время работы, поскольку зачастую он работает более 8000 часов в год. Сложная конструкция реактора и правильный выбор материалов и компонентов в значительной степени способствуют успеху проекта по производству целлюлозы.

Особые требования к фильтрации

В сосуде можно обнаружить суспензию, содержащую наряду с желаемыми производными большое количество хлорида натрия и других нежелательных побочных продуктов. Таким образом, процессы реакции и нейтрализации следуют за многоступенчатыми процессами фильтрации и очистки для отделения этих веществ и достижения максимального качества продукта. Процесс фильтрации зависит от конечного продукта.

Процесс под давлением подходит для производных на водной основе. Для этой процедуры часто используются ротационные напорные сортировки, которые предлагают широкий спектр преимуществ по сравнению с сортировками с закрытым ротором и ситовым барабаном, которые использовались ранее.

«Отделение производных от соли — непростая задача с технической точки зрения», — сказал Детлеф Штайдл, старший директор по продажам технологий фильтрации в BHS-Sonthofen.

«Соль будет частично не растворена или захвачена в волокнах агломерированного продукта. Хорошее проникновение моющего средства, которое обеспечивается ротационными напорными сортировками BHS типа RPF с идеальным поршневым потоком, имеет важное значение для достижения достаточной промывки, соответствующей самым высоким требованиям. В то же время количество моющего средства должно быть как можно меньшим, так как производные на водной основе создают риск загущения продукта».

Ротационные напорные сортировки предотвращает потери продукта и минимизируют расход моющего средства. Ротационная напорная сортировка позволяет обрабатывать осадок в несколько отдельных технологических этапов. Поскольку эта система отличается очень компактной конструкцией и возможностью точной установки температуры, температурное окно больше не представляет собой проблему. Материалы, используемые в системе, также устойчивы к хлоридам.

«После разделения фильтрата и осадка происходит вытеснительная промывка в несколько этапов по принципу противотока. Это позволяет эффективно удалять соль из осадка без значительных потерь продукта и с низким расходом моющего средства», — сказал Стейдл.

Затем осадок на фильтре осушается феном на этапе сушки. В зоне разгрузки осадок выбрасывается в негерметичную атмосферу с остаточной влажностью около 50-60%. Значительно более низкая остаточная влажность может быть достигнута механическим путем, но это нежелательно для последующей грануляции.

Рецептура продукта

После фильтрации очищенные производные пригодны для промышленного использования.

Затем продукт измельчают в несколько этапов и сушат до влажности чуть более 10%. Типичный технологический маршрут состоит из таких этапов, как мокрое измельчение, сушка в горизонтальной сушилке непрерывного действия, сухое измельчение и защитное просеивание. Измельчаемость продукта во многом зависит от остаточной влаги. Оптимальная сушка особенно важна для получения продукта высокой крупности.

О производных целлюлозы

Изготовление производных целлюлозы на основе растворителей (например, карбоксиметилцеллюлозы) требует технологически иного процесса. Растворитель взрывоопасен, его необходимо постоянно перемещать. Продукт имеет определенную вязкость в зависимости от формулы, измеряемую, например, с помощью двухпроцентного раствора. Продукт по индивидуальному заказу можно изготовить путем смешивания продуктов разной вязкости. Несколько производных целлюлозы собираются в вертикальном смесителе и за короткое время гомогенизируются с использованием других добавок. Таким образом, пользователь получает неизменно высокое качество партии. Весь процесс сложен с технической точки зрения. Именно здесь становится необходимым технологическое понимание всего процесса.

Когда французский химик Ансельм Пайен впервые извлек целлюлозу в 1838 году, он, вероятно, понятия не имел, насколько важным станет это вещество. Сегодня фармацевтическая промышленность использует производные целлюлозы в качестве загустителей или покрывающих агентов в различных лекарственных продуктах, а также их добавляют в качестве стабилизаторов и эмульгаторов в мороженое и продукты быстрого приготовления. Эти функциональные полимеры обладают полезными механическими свойствами: они предотвращают неконтролируемое высвобождение воды из связующих веществ и повышают вязкость многих продуктов.

Для производства производных, таких как метилцеллюлоза и гидроксипропилметилцеллюлоза, необходимо несколько технологических этапов. Существуют также специфические проблемы, связанные с каждым конечным продуктом. В отличие от производных, таких как карбоксиметилцеллюлоза, производство которых основано на растворителях, в производстве метилцеллюлозы используется вода. В качестве сырья используется нативная целлюлоза высокой чистоты, выделенная из древесной массы или хлопкового линта, не содержащая лигнина и гемицеллюлозы.

Химическая обработка начинается в реакторе. На первом этапе добавляют гидроксид натрия для образования щелочной целлюлозы. Это приводит к набуханию волокон, в результате чего гидроксильные группы на волокнах становятся доступными для последующих реакций. Предварительная щелочная обработка важна для количества и распределения гидрофильных и гидрофобных заместителей и, следовательно, для механических свойств получаемых производных.

«В принципе, для этого процесса можно использовать как вертикальные, так и горизонтальные реакторы», — пояснил Шпехт.

«Гомогенность смеси имеет решающее значение для достижения оптимальной степени подщелачивания. Смесители реакторов спроектированы так, чтобы обеспечить наилучшее распределение при контролируемом охлаждении».

Второй этап — этерификация с добавлением метилхлорида для метилцеллюлозы или пропиленоксида для гидроксипропилметилцеллюлозы — может проходить в том же реакторе. Экзотермические реакции приводят к испарению реагентов и давление в реакторе может подняться примерно до 20 бар. После реакции давление сбрасывается посредством внешней конденсации, а растворители, такие как метилхлорид, восстанавливаются. Затем целлюлозоподобный продукт полностью выгружают и подвергают дальнейшей обработке в смесительном резервуаре.

О конструкции реактора

На всех этапах процесса в реакторе часто происходят изменения между вакуумом и избыточным давлением, а также колебания температуры. Это создает высокие термические и механические напряжения. Однако реактор должен оставаться стабильным во время работы, поскольку зачастую он работает более 8000 часов в год. Сложная конструкция реактора и правильный выбор материалов и компонентов в значительной степени способствуют успеху проекта по производству целлюлозы.

Особые требования к фильтрации

В сосуде можно обнаружить суспензию, содержащую наряду с желаемыми производными большое количество хлорида натрия и других нежелательных побочных продуктов. Таким образом, процессы реакции и нейтрализации следуют за многоступенчатыми процессами фильтрации и очистки для отделения этих веществ и достижения максимального качества продукта. Процесс фильтрации зависит от конечного продукта.

Процесс под давлением подходит для производных на водной основе. Для этой процедуры часто используются ротационные напорные сортировки, которые предлагают широкий спектр преимуществ по сравнению с сортировками с закрытым ротором и ситовым барабаном, которые использовались ранее.

«Отделение производных от соли — непростая задача с технической точки зрения», — сказал Детлеф Штайдл, старший директор по продажам технологий фильтрации в BHS-Sonthofen.

«Соль будет частично не растворена или захвачена в волокнах агломерированного продукта. Хорошее проникновение моющего средства, которое обеспечивается ротационными напорными сортировками BHS типа RPF с идеальным поршневым потоком, имеет важное значение для достижения достаточной промывки, соответствующей самым высоким требованиям. В то же время количество моющего средства должно быть как можно меньшим, так как производные на водной основе создают риск загущения продукта».

Ротационные напорные сортировки предотвращает потери продукта и минимизируют расход моющего средства. Ротационная напорная сортировка позволяет обрабатывать осадок в несколько отдельных технологических этапов. Поскольку эта система отличается очень компактной конструкцией и возможностью точной установки температуры, температурное окно больше не представляет собой проблему. Материалы, используемые в системе, также устойчивы к хлоридам.

«После разделения фильтрата и осадка происходит вытеснительная промывка в несколько этапов по принципу противотока. Это позволяет эффективно удалять соль из осадка без значительных потерь продукта и с низким расходом моющего средства», — сказал Стейдл.

Затем осадок на фильтре осушается феном на этапе сушки. В зоне разгрузки осадок выбрасывается в негерметичную атмосферу с остаточной влажностью около 50-60%. Значительно более низкая остаточная влажность может быть достигнута механическим путем, но это нежелательно для последующей грануляции.

Рецептура продукта

После фильтрации очищенные производные пригодны для промышленного использования.

Затем продукт измельчают в несколько этапов и сушат до влажности чуть более 10%. Типичный технологический маршрут состоит из таких этапов, как мокрое измельчение, сушка в горизонтальной сушилке непрерывного действия, сухое измельчение и защитное просеивание. Измельчаемость продукта во многом зависит от остаточной влаги. Оптимальная сушка особенно важна для получения продукта высокой крупности.

О производных целлюлозы

Изготовление производных целлюлозы на основе растворителей (например, карбоксиметилцеллюлозы) требует технологически иного процесса. Растворитель взрывоопасен, его необходимо постоянно перемещать. Продукт имеет определенную вязкость в зависимости от формулы, измеряемую, например, с помощью двухпроцентного раствора. Продукт по индивидуальному заказу можно изготовить путем смешивания продуктов разной вязкости. Несколько производных целлюлозы собираются в вертикальном смесителе и за короткое время гомогенизируются с использованием других добавок. Таким образом, пользователь получает неизменно высокое качество партии. Весь процесс сложен с технической точки зрения. Именно здесь становится необходимым технологическое понимание всего процесса.