Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

При производстве бумаги и тиссью разрывы полотна и дефекты бумаги- основы представляют значительные проблемы для всех типов БДМ и БДМ для производства тиссью, а также при операциях конвертинга и нанесения слоев. Снижение количества разрывов и поверхностных дефектов является важной задачей, учитывая возрастающую скорость и сложность современных производственных процессов.

Использование камер внутри БДМ — не новшество. На протяжении десятилетий их применяли для выявления отдельных и изолированных дефектов. Однако машинное зрение больше не является изолированной технологией, а превратилось в целую экосистему. С развитием технологий объем доступной информации постоянно растет. Сегодня ключевым фактором, определяющим эффективность системы, является не просто сбор данных камерами, а то, как экосистема обрабатывает этот огромный поток данных и как она взаимодействует с другими этапами производства — как вверх, так и вниз по технологической цепочке. Важнейшее значение имеет получение правильной информации для оптимизации процессов, что делает машинное зрение незаменимым инструментом для производителей бумаги.

Системы ISRA позволяют бумажной фабрике обрабатывать данные, связывать их с помощью системы управления качеством бумаги ISRA и интегрировать с общим контуром контроля качества производства. Еще одним преимуществом является возможность предиктивного технического обслуживания на основе собранных данных и прогнозирования возможных событий.

Всё зависит от классификации и градации

В современном производстве ключевую роль играет градация и раннее выявление дефектов. Камеры системы инспекции ISRA способны достигать разрешения 0,25 мм при скорости машины 2000 м/мин. Это позволяет выявлять мельчайшие дефекты, невидимые невооруженным глазом.

Снижение качества вторичного волокна привело к уменьшению выхода и ухудшению характеристик бумаги, что можно наблюдать по увеличению числа дефектов, например, по росту загрязненности.

Система инспекции полотна помогает определить качество продукции, но передача этой информации производителю требует эффективной системы классификации дефектов. Ключевым моментом является точное определение природы дефекта: это может быть полоса, загрязнение или капли масла. Дефекты автоматически классифицируются в соответствии со спецификациями производителя бумаги, и в зависимости от их типа, размера или частоты могут быть инициированы корректирующие действия. Например, дефекты по краю полотна оцениваются иначе, чем дефекты в центре, так как они оказывают более критическое влияние на качество.

|

|

|

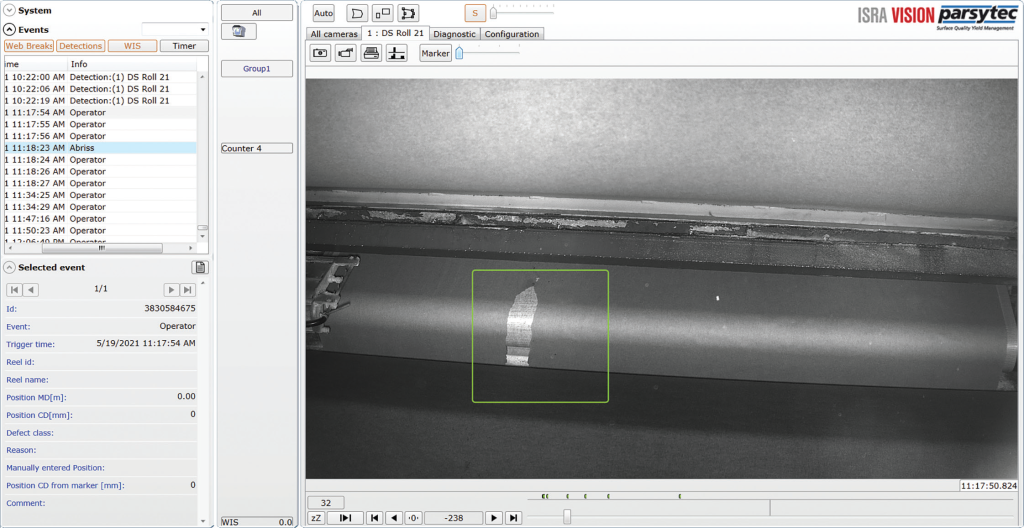

Рисунок 1а. Мониторинг разрыва полотна обнаружил дефект, который приведет к разрыву полотна. |

Надежная классификация всех обнаруженных системой инспекции дефектов необходима не только для контроля качества поверхности, но и для получения информации о стабильности производственного процесса.

В прошлом, а также в некоторых современных примитивных системах инспекции, классификация дефектов основывалась исключительно на решающих правилах, также известных как классификация на основе правил или «коробочная» классификация. В этом подходе пользователь вручную задает правила для определения дефектов.

Следующий уровень — классификация на основе изображений, которая сегодня является стандартом для большинства современных систем инспекции полотна. В этом случае пользователь не задает правила, а определяет классы дефектов и обучает систему на примерах. Классификатор затем формирует набор признаков, которые позволяют наиболее эффективно различать дефекты.

С ростом требований к качеству поверхности требуется все больше данных для выявления дефектов, критически важных для процесса. Это делает классификацию сложнее, увеличивает время обработки и повышает вероятность ошибок, что требует внедрения более продвинутых методов классификации.

Поэтому компания ISRA внедрила подход к классификации на основе ИИ, использующий глубокое обучение и многослойные нейронные сети, что делает процесс классификации более точным и менее трудозатратным для пользователя.

Система инспекции самостоятельно распознает различные дефекты без необходимости предварительного обучения или создания правил пользователем. Классы дефектов формируются на основе их визуальных характеристик, а единственная задача оператора — присвоить им названия.

Хотя система по-прежнему извлекает признаки дефектов, классификация осуществляется с помощью оптимизированных многослойных нейронных сетей, которые автоматически различают дефекты и группируют их в соответствующие классы. Теперь вычислительные ресурсы, ранее использовавшиеся для ручного подбора признаков, перераспределяются в пользу алгоритмов ИИ, что делает классификацию дефектов более точной, надежной и быстрой.

Преимущества для производственной линии

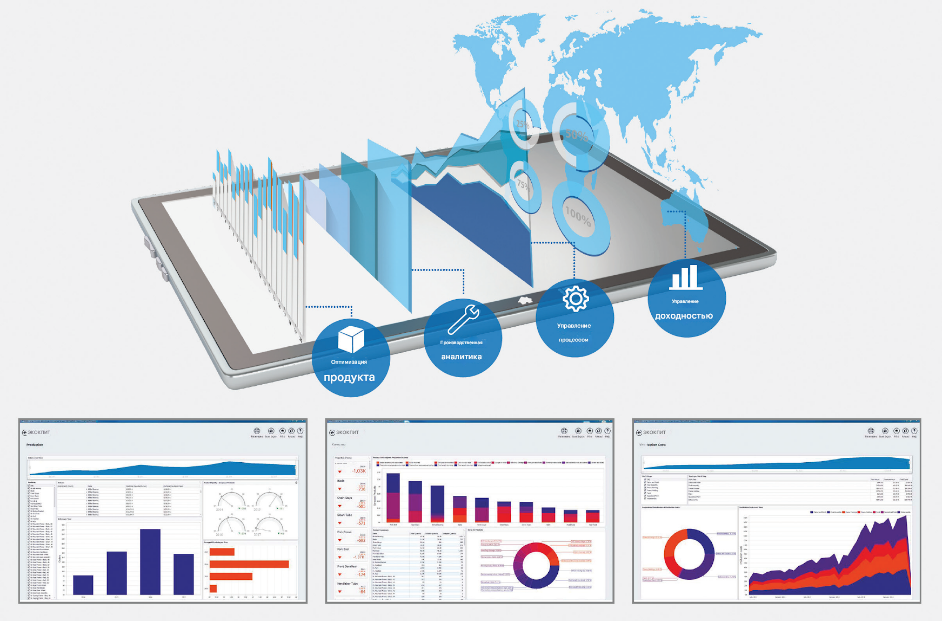

PAPER MASTER 4.0 – последняя версия платформы управления инспекцией от ISRA – стала первой браузерной платформой для анализа поверхности, позволяющей получать доступ к данным системы ISRA из любой точки мира. Теперь информация доступна не только на производственной линии, но и в конференц-зале или даже в пути – с мобильных устройств, таких как планшеты и смартфоны.

Еще одной инновацией стало кодирование синхронизации с помощью лазерной технологии. Эта метка, наносимая на БДМ, затем фиксируется на намотчике, определяя точное положение дефекта на полотне. Например, если обнаружена трещина по краю или другой дефект, лазерная маркировка подает команду системе управления намотчиком замедлить скорость, чтобы предотвратить разрыв полотна. Если рулон направляется с перемоточного устройства на покрывную машину, система может остановить его, устранить дефект и только затем отправить дальше. В настоящее время около 25 производств используют эту технологию, позволяющую локализовать дефекты на следующем этапе производства вне зависимости от потерь бумаги в процессе.

Модуль Reel Release предоставляет решение для намотчиков, формируя точный отчет о качестве для каждого рулона. Он также может интегрироваться с другими данными системы ISRA (например, измерениями влажности), позволяя производителю принимать решения о том, подходит ли конечный продукт для конкретного клиента.

Еще одно новшество – внедрение цветных камер, которые обеспечивают значительно больше информации о дефектах. Например, цветные камеры позволяют различать масляные и водяные капли на полотне. Для перерабатывающих фабрик они могут идентифицировать бактерии, что помогает оценить эффективность системы удаления красителей на предприятии.

|

|

|

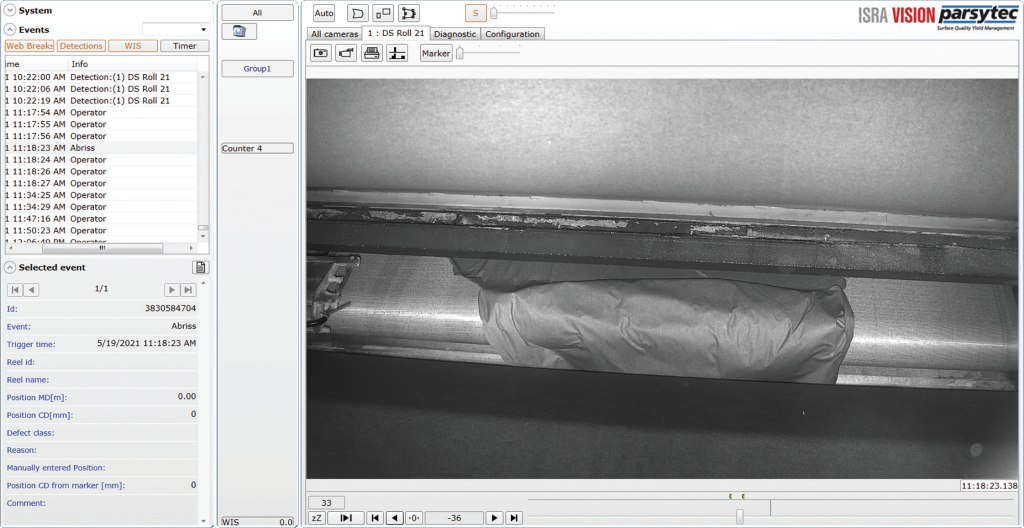

Рисунок 1б. Если не предпринять никаких действий, разрыв бумажного полотна неизбежно происходит. |

Используя платформу PAPER MASTER от ISRA VISION, производители бумаги смогут оптимизировать весь свой производственный процесс за счет надежной эффективности процесса и контроля качества.

|

|

|

Рисунок 2. Система контроля качества бумаги ISRA делает скрытые факты видимыми и в конечном итоге помогает экономить время, улучшать процессы и сокращать расходы. |