Материал подготовлен инженером-технологом Кириллом Кондратьевым. Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Кириллом. Вы можете написать Кириллу, какие темы в области ЦБП вам интересны, и мы о них напишем. Связаться с Кириллом можно по адресу 84991599935k@gmail.com и телеграмму.

Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов).

Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Сохранение волокон, мелких частиц и функциональных добавок иногда называют ключом к эффективному производству бумаги. Имеется много справочной информации о механизмах удержания и типах программ, используемых в коммерческих целях. [1-4] Рекомендации по использованию программы удержания в БДМ для производства тиссью включают в себя возможность получения желаемых свойств бумаги, эффективное использование сырья, а также повышение эффективности/производительности БДМ. В этой статье мы рассмотрим результаты наблюдения за работой БДМ, использующей удерживающие добавки, а также два тематических исследования, демонстрирующих улучшение вариативности процесса мокрой обработки и производительности сукон. Также будет представлено интересное новое практическое исследование о том, как удерживающие добавки можно использовать в качестве инструмента оптимизации затрат на сырье.

Результаты применения программ по удержанию волокна

I. Обзор влияния удерживающих добавок

В таблице 1 обобщены данные, собранные в рамках применения удерживающих добавок, реализуемых на 10 различных машинах для производства тиссью. Хотя в таблице приведена лишь часть общего числа машин, в которых использовались вспомогательные средства для удержания волокна, данные являются информативными и, по-видимому, точными с точки зрения направления. В обзор были включены различные типы машин, различное бумажное сырье и разные удерживающие добавки.

Удержание при первом проходе (FPR). На всех 10 БДМ было отмечено увеличение удержания волокна при первом проходе в диапазоне от 5 до 20%. Величина увеличения зависела от конкретного химического состава, скорости добавления и различий в технологических параметрах. Эффективность программ удержания зависела от следующих факторов:

- Выбор волокон

- Добавление химикатов в мокрой части

- Степень герметичности системы водоснабжения

- Степень размола.

Основным преимуществом, связанным с увеличением удержания волокна при первом проходе, является возможность увеличения соотношения волокна к бумаге, или выхода процесса. Кроме того, увеличение количества волокна, удерживаемого в бумажном полотне, привело к снижению загрузки твердых частиц в технологическую систему флотации и сокращению количества твердых отходов в этом устройстве. Повышение выхода варьировалось в пределах 1-5% в зависимости от того, использовались ли в процессе сита для извлечения волокон или часть твердых частиц из флотатора перерабатывалась повторно.

Использование адгезива на янки-цилиндре. На шести из 10 БДМ было отмечено увеличение толщины коутинга Янки или повышение адгезии. Это преимущество было достигнуто за счет снижения расхода адгезива на пяти из шести машинах. На одной БДМ увеличение адгезии было использовано для улучшения структуры крепированного листа. Величина воздействия на покрытие соответствовала увеличению удержанию волокна при первом проходе:

- На пяти из шести машин, которые сообщили об увеличении удержания при первом проходе более чем на 10 процентных пунктов, наблюдалось увеличение толщины коутинга или адгезии.

- На двух машинах, которые сообщили о наибольшем увеличении удержания волокна, наблюдалось наибольшее увеличение толщины коутинга или адгезии.

- Только на одной из четырех машин, которые сообщили об увеличении удержания менее чем на 10 процентных пунктов, наблюдалось увеличение толщины коутинга или адгезии.

- Эти данные показывают, что увеличение удержания волокна приводит к увеличению количества естественного покрытия, поступающего на Янки цилиндр, за счет механизмов, описанных ранее. [1]

Локация | Увеличение удержания волокна | Адгезив Янки | Химическое воздействие на флотатор | Воздействие на сукно | Использование пеногасителя |

Завод A | 10% (75 до 85) | Снижение на 10% | Снижение на 50% | Не затронуто | Не затронуто |

Завод B | 20% (60 до 80) | Снижение на 50% | Не затронуто | Не затронуто | Не затронуто |

Завод C | 15% (75 до 90) | Нет | Снижение на 20% | Не затронуто | Снижение на 30% |

Завод D | 15% (74 до 89) | Снижение на 60% | Не применимо | Увеличение срока службы на 20% | Не применимо |

Завод E | 8% (82 до 90) | Снижение – не указано | Не применимо | Снижение в процессе промывки высокого давления | Не применимо |

Завод F | 10% (80 до 90) | Повышена адгезия | Не применимо | Не затронуто | Не применимо |

Завод G | 10% (80 до 90) | Снижение на 20% | Снижение на 30% | Не затронуто | Не затронуто |

Завод H | 7% (63 до 70) | Нет | Снижение на 25% | Не затронуто | Снижение на 25% |

Завод I | 5% (60 до 65) | Нет | Не затронуто | Увеличение срока службы на 15% | Снижение на 20% |

Завод J | 7% (60 до 67) | Нет | Не затронуто | Снижение числа циклов промывки на 75% | Снижение на 40% |

Таблица 1. Результат опроса 10 производств, использующих удерживающие добавки.

Снижение использования химикатов в системе флотации

Типичная система водоснабжения машины направляет часть оборотной воды из желоба или силоса в резервуар подачи, где она смешивается с различными другими потоками производственного процесса. Затем эта смесь перекачивается в установку флотации или осветлитель, где благодаря механическому воздействию и химической обработке большая часть твердых частиц входящего потока отделяется и образует так называемый "осадок". Осветлённая вода возвращается в процесс для повторного использования.

Количество химикатов, необходимых для обработки входящего потока во флотатор, главным образом зависит от содержания твердых частиц во входящей воде.

При увеличении удержания волокна содержание твердых частиц в системе оборотной воды значительно снижается. Это, в свою очередь, уменьшает нагрузку на систему флотации и количество химикатов, необходимых для её эффективной работы.

Три БДМ, указанные в таблице 1, не использовали химическую обработку в процессе осветления или направляли загрязненную воду на общую установку флотации. Четыре из семи машин, которые использовали установку флотации или осветлитель на самой машине, сообщили о снижении использования химикатов. Степень воздействия зависела от следующих факторов:

- Использование сит для извлечения волокон перед флотатором;

- Конструкция и механические особенности установки флотации;

- Целевые показатели базовой эффективности флотатора.

Хотя три из семи применимых машин не зафиксировали снижение использования химикатов в установке флотации, они, вероятно, получили выгоду от улучшения эффективности флотатора или эффективности сит, которые просто не были зарегистрированы до или во время периода сбора данных.

Влияние на производительность сукна

Четыре из 10 БДМ сообщили об улучшении производительности сукна, как указано ниже:

- На заводах «D» и «I» было отмечено увеличение срока службы сукна. Это стало результатом снижения настроек промывки высокого давления, что, в конечном итоге, уменьшило износ сукна.

- На заводе "J" было зафиксировано сокращение на 75% числа циклов промывки, необходимых для очистки сукна от мелких частиц и загрязнений, вызванных добавками для повышения влагопрочности, что привело к увеличению производства.

- На заводе "E" было отмечено снижение настроек промывок высокого давления, однако это пока не привело к увеличению срока службы сукна.

Использование пеногасителя

Две БДМ, участвовавших в этом исследовании, не использовали программы применения пеногасителей для контроля уровня воздуха в оборотной воде или пенообразования. Четыре из оставшихся восьми машин зафиксировали значительное снижение использования пеногасителей в диапазоне от 20 до 40%. Это произошло благодаря тому, что удерживающие добавки уменьшили количество не задержанных коллоидов и мелких частиц в контуре оборотной воды. Следующие условия эксплуатации повлияли на способность программы удержания снижать уровни применения пеногасителей:

- Стратегии контроля использования пеногасителя варьировались: от оценки уровней на основе объема пены или захваченного воздуха до постоянного дозирования фиксированного количества без изменения настроек без веской причины. Возможно, что в ходе испытаний пенообразование было изменено, но скорость добавления пеногасителя не была скорректирована для компенсации этих изменений.

- Стратегии добавления могут влиять на количество не задержанной смолы для повышения влагопрочности, которая способна вызывать пенообразование оборотной воды. Три из четырёх машин, сообщивших о снижении использования пеногасителя, также использовали добавки для повышения влагопрочности.

- Использование анионных химикатов для повышения влагопрочности варьировалось в этом исследовании. Применение таких добавок может снизить количество не задержанной смолы для влагопрочности и, следовательно, тенденции к пенообразованию оборотнойводы.

- Снижение использования пеногасителя важно не только с точки зрения экономии, но и потому, что многие формулы пеногасителей содержат гидрофобные компоненты, которые могут снижать адгезию коутинга и препятствовать его формированию на поверхности Янки цилиндра. Таким образом, если скорость добавления пеногасителя варьируется, это может привести к дополнительным источникам изменений в работе процесса крепирования.

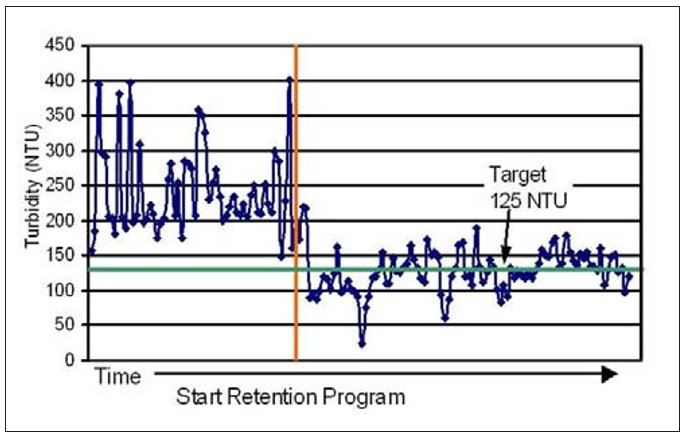

II. Улучшение стабильности процесса в мокрой части

Внедрение программы использования удерживающих добавок в сочетании с индивидуально разработанными стратегиями управления может уменьшить вариабельность мокрой части и, как следствие, снизить колебания коутинга на Янки цилиндре. Нацеленность на показатель удержания волокна или, в данном случае, на мутность оборотной воды и её контроль путём изменения дозировок удерживающих добавок позволяет стабилизировать процесс мокрой части, что приводит к более равномерной операции крепирования.

Завод K служит конкретным примером улучшения стабильности процесса мокрой части. На этом заводе периодически возникала потеря надёжности процесса из-за неконтролируемых колебаний удержания и загрузки твёрдых частиц в цикле оборотной воды. Изменения в работе рафинёра или составе массы часто вызывали полосы как в коутинге, так и на сукне. Срыв волокон и выпуск продукции низкого качества приводили к значительным потерям производства.

Nalco и заказчик совместно разработали и внедрили программу удержания на основе флокулянта вместе со стратегией контроля мутности оборотной воды с целевым показателем в 125 NTU. Мутность измерялась раз в смену, а доза удерживающей добавки корректировалась для поддержания показателя в пределах статистически установленных контрольных границ.

На рисунке 1 показано, как внедрение этой стратегии способствовало как очистке системы оборотной воды, так и снижению колебаний мутности. Периодические сбои в работе машины, которые наблюдались ранее, были значительно сокращены. Эти сбои, вероятно, являлись следствием вариабельности процесса мокрой части, наблюдаемой до внедрения программы удержания.

Рисунок 1. Изменения мутности оборотной воды после внедрения программы удержания на заводе K.

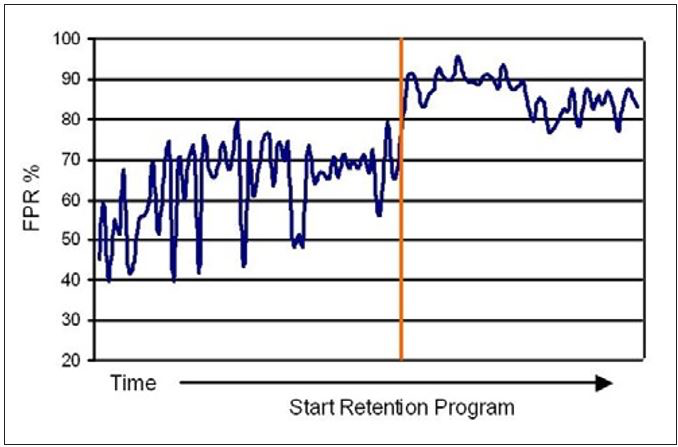

Снижение мутности оборотной воды и уменьшение её вариабельности соответствовали улучшению показателя удержания волокна и уменьшению его колебаний. Эти результаты подтверждают целесообразность использования мутности оборотной воды как способа мониторинга и управления программами удержания.

Снижение вариабельности как удержания волокна, так и мутности оборотной воды стало хорошим индикатором уменьшения вариабельности по машинному направлению (MD) в количестве коллоидных частиц и мелких включений, которые переносятся с бумагой на поверхность Янки. Поскольку часть этих материалов в конечном итоге оседает на поверхности Янки цилиндра, снижение вариабельности способствует более стабильным и однородным характеристикам коутинга и крепирования.

Благодаря постоянному количеству природного коутинга, влияющему на толщину пленки и адгезию, достигается более стабильная операция крепирования.

Рисунок 2. Изменения показателя первичного удержания волокна после внедрения программы удержания на заводе K.

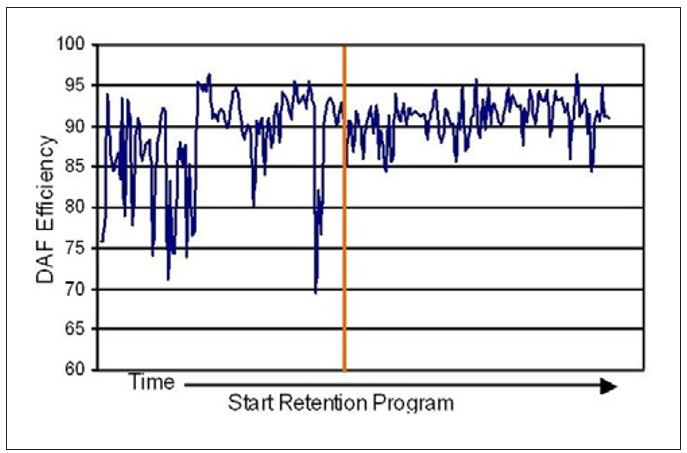

Улучшение эффективности флотатора косвенно влияет на характеристики коутинга через два основных механизма:

- Качество осветленной воды влияет как на промывку формующей сетки, так и на сукно. Низкое качество воды из-за сбоев в работе флотатора обычно сначала проявляется в виде накопления волокон на покрытиях валов машины. Кроме того, плохое качество воды уменьшает объём пор сукна и твёрдость бумаги при прохождении через прессовый отсасывающий вал, что влияет на формирование коутинга на границе между прессовым отсасывающим валом и янки-цилиндром.

- Осветленная вода часто используется для контроля концентрации массы или её разбавления в гидроразбивателе, что затрагивает весь процесс. Увеличение количества мелких частиц в осветленной воде снижает эффективность химикатов в процессе и, вероятно, уменьшает показатель первичного удержания волокна.

На заводе K повышение удержания волокна с одновременным снижением его вариабельности привело к постоянному уменьшению нагрузки твёрдых частиц на систему флотации. Было зафиксировано значительное улучшение эффективности флотатора с уменьшением вариабельности качества осветленной воды.

Рисунок 3. Изменения эффективности флотационной установки при внедрении программы удержания на заводе K.

III. Улучшение работы сукна

Производители бумаги уделяют большое внимание снижению поперечного направления (CD) колебания по сукну, применяя следующие распространенные механические элементы очистки:

- Колеблющиеся спрыски высокого давления с игольчатыми струями

- Спрыски средней мощности с плоской струёй

- Спрыски низкого давления для зоны "затопленного контакта"

- Оптимизация вакуумных ящиков (Uhle box).

Эти механические элементы очистки являются ключевыми для поддержания эффективности работы сукна. Однако существуют дополнительные химические методы очистки, включающие:

- Пассивирование со стороны полотна для предотвращения отложения загрязнений

- Периодическая очистка во время остановок для растворения или удаления загрязнений

- Непрерывная очистка для содействия механическому удалению загрязнений.

Хотя механические стратегии эффективны, они могут привести к преждевременному износу сукна и чрезмерному переносу воды, что снижает сушильную способность. Химическая очистка увеличивает затраты, а периодические очистки в режиме простоя приводят к потерям в производстве.

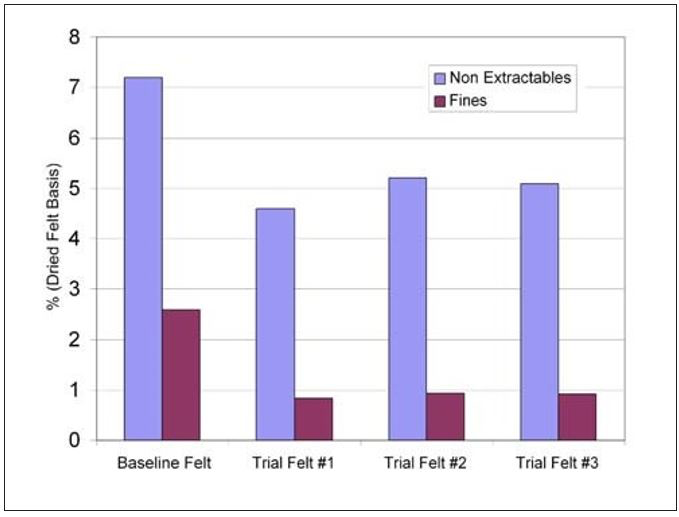

С целью выявления первопричин загрязнения сукна компания Nalco Europe B.V. (Лейден, Нидерланды) провела анализ данных о состоянии сукна на бумагоделательных машинах. Анализ 40 сукон показал, что основным источником загрязнения являются неэкстрагируемыетвердые частицы. Более того, наибольший вклад в неэкстрагируемую фракцию загрязнений вносили тонкие волокна. Закрепление этих частиц в бумажном полотне с помощью программы удержания, вместо их миграции в сукно, представляется логичным способом поддержания чистоты сукна.

Как показано ранее в Таблице 1, на четырех из десяти машин было зафиксировано улучшение работы сукна.

Более подробная информация была получена в ходе недавнего испытания, основная цель которого заключалась в снижении засорения путем добавления коагулянта для повышения удержания мелкодисперсных частиц. Испытание проводилось на протяжении всего срока службы сукна, чтобы сравнить исходные данные о его сроке службы с данными, полученными в период испытания.

Контролировались следующие основные параметры:

- Мутность оборотной воды

- Вакуум в отсасывающем прессовом валу

- Анализ загрязнений сукна до и после испытания

- Производительность

- Срок службы сукна

Таблица 2 демонстрирует результаты этого исследования и подтверждает значительные преимущества, полученные благодаря использованию реагента для удержания.

Существенное снижение мутности оборотной воды подтвердило активность выбранного химического состава коагулянта в системе. Несмотря на то, что степень удержания увеличилась всего на 5 процентных пунктов, мутность оборотной воды снизилась на 75%, что свидетельствует о хорошем удержании мелких частиц.

Во время испытания вакуум в отсасывающем прессовом валу оставался ниже исторических значений, что указывало на более медленное засорение сукна. Это позволило сократить периодическую очистку во время простоев — практику, которую ранее применял персонал для поддержания проходимости сукна.

Кроме того, снижение настроек давления на промывочных установках высокого давления уменьшило износ сукна и увеличило срок его службы.

|

Измеряемая переменная |

Зафиксированное воздействие |

|

Мутность оборотной воды |

Снижение на 75% |

|

Вакуум отсасывающего прессового вала |

Снижение на 12% |

|

% Невымываемых веществ (в составе сукна) |

Снижение на 25% |

|

% Мелких частиц (в составе сукна) |

Снижение на 60% |

|

Срок службы сукна |

Увеличение на 10% |

|

Производство |

Увеличение на 1% |

Таблица 2. Сводные данные по работе сукна на Заводе L.

Прямое подтверждение эффективности программы удержания было получено из анализа сукна, выполненного после завершения испытательного периода. Общее количество неэкстрагируемых частиц снизилось на 25% по сравнению со средними исходными значениями.

Это улучшение, по-видимому, связано со способностью программы удержания фиксировать мелкие частицы в бумажном полотне, так как процент засорения сукна этими частицами уменьшился на 60%. Более того, улучшение срока службы сукна оказалось устойчивым и в последующих циклах его использования, как показано на рисунке 4.

В совокупности сокращение числа периодических промывок и увеличение срока службы сукнапривели к улучшению годового объема производства на 1%.

Рисунок 4. Результаты анализа сукна на заводе L по содержанию неэкстрагируемых загрязнений и тонкодисперсных частиц.

Оптимальное обезвоживание и ламинирование бумаги в зазоре между Янки цилиндром и отсасывающим прессовым валом непосредственно связано с адгезией бумаги на шабере и, таким образом, с процессом крепирования. Поскольку сукно является функциональным элементом, необходимо уменьшить вариацию его характеристик для снижения колебаний процесса крепирования.

Вариации влажности на выходе из зазора напрямую зависят от проницаемости сукна: чем выше сопротивление потоку, тем выше влажность бумаги на выходе.

Арчер и др. ранее описали важность сукна в динамике обезвоживания в зазоре. Избыточная вода в зазоре растворяет или чрезмерно размягчает коутинг на Янки цилиндре, что приводит к образованию полос и неравномерному крепированию. Использование реагента для удержания, способствующего уменьшению вариаций и увеличению срока службы сукна, является эффективным инструментом для производителей санитарно-гигиенической продукции.

IV. Оптимизация бумажной массы

Основным компонентом затрат на сырье в производстве санитарно-гигиенической продукции, такой как туалетная бумага и полотенца, является волокно. Производители постоянно анализируют компромисс между стоимостью и характеристиками, заменяя более дорогие источники волокна на более дешевые. Однако влияние замены волокна на свойства конечного продукта является, пожалуй, самым важным ограничивающим фактором, поскольку это может отразиться на прочности, мягкости, объемности, растяжении и впитываемости.

В данном случае описывается замена одного низкозатратного первичного волокна крафт-целлюлозы на другое, поэтому обсуждение будет ограничено свойствами волокна, характерными для этого типа.

К важным характеристикам волокна относятся: длина волокна, ширина волокна и грубость, степень скрученности, изломы волокон и содержание мелкодисперсных частиц в массе.

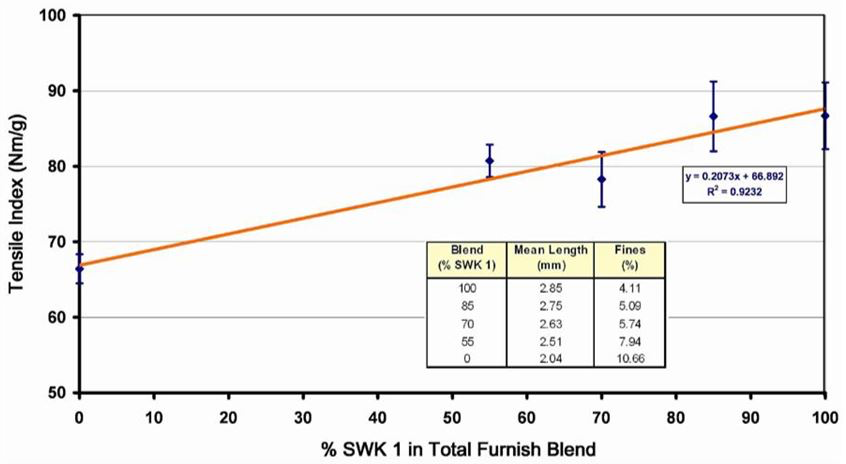

Как хорошо известно, длина волокна играет важную роль в прочности бумаги. Пейдж показал прямую зависимость между длиной волокна и разрывной длиной, представив свою теорию прочности бумаги. Паавилайнен продемонстрировал линейную зависимость между длиной волокна и индекcом прочности при растяжении в диапазоне длины волокна 1–2,5 мм для целлюлозы хвойных пород.

Грубость волокна обычно определяется как масса волокна, деленная на его общую длину, и зависит от толщины стенки волокна, его ширины и плотности. Волокна летней древесины более грубые, чем волокна весенней древесины, из-за большей толщины стенок. Таким образом, волокна весенней древесины обеспечивают большую прочность бумаги благодаря тонким стенкам, которые повышают гибкость волокон и увеличивают эффективную площадь сцепления. Кроме того, большее количество волокон на единицу объема или массы в низкогрубой целлюлозе обеспечивает большее число несущих волокон в сети. Для хвойных пород предпочтение отдается волокнам с большим отношением длины к диаметру для улучшения тактильных свойств, поэтому грубые волокна менее желательны. Хороший пример можно привести, сравнивая целлюлозу из южной сосны (США) с целлюлозой из северной ели (Канада). Волокно южной сосны имеет недостатки как из-за более толстых стенок клеток, так и из-за значительно большего процента поздней древесины.

Изгиб волокон, определяемый как [(истинная длина контура волокна/проецируемая длина волокна)–1], может играть важную роль в таких характеристиках, как растяжение и влагопрочность бумаги, а также объем и прочность бумаги. [10] Для сухого листа бумаги объем увеличивается с ростом индекса изгиба, однако разрывная прочность уменьшается.

Изломы волокон, представляющие собой резкие изменения кривизны волокна, оказывают аналогичное влияние на объем и прочность бумаги. [11]

Влияние мелкого волокна на прочность бумаги важно, но часто недооценивается. Вторичные мелкие частицы, образуемые при рафинировании волокна, могут значительно улучшить показатели прочности, такие как разрывная прочность. [8,12,13] Спригнер и Пирес [14,15]специально изучали влияние мелких частиц на свойства санитарно-гигиенической продукции, включая прочность, впитываемость и формование. Они установили, что прочность лабораторных образцов (по индексу сопротивления разрыву) увеличивается с ростом содержания мелкодисперсных частиц.

В данном случае клиент использовал два типа первичной хвойной крафт-целлюлозы в пропорции примерно 85% SWK 1 и 15% SWK 2. Цена SWK 1 была примерно на $150/тонну выше, чем у SWK 2. Поэтому клиент стремился увеличить долю SWK 2 в смеси. Однако предыдущие попытки увеличить содержание SWK 2 значительно выше 15% вызывали ряд проблем из-за более высокого содержания мелкодисперсных частиц и меньшей длины волокон SWK 2. Эти проблемы включали ухудшение дренажа и сушки на машине, а также неспособность достичь заданных показателей прочности для данного вида продукции.

|

Тип бумажного волокна |

Средняя длина, мм |

Средняя ширина, мм |

Средний индекс извилистости |

Средний индекс излома |

Мелкие частицы, % |

|

SWK 1 |

2.85 |

29 |

0.134 |

1.28 |

4.11 |

|

SWK 2 |

2.04 |

31 |

0.080 |

1.02 |

10.66 |

Таблица 3. Характеристики целлюлоз SWK 1 и SWK 2 по данным анализа качества волокон. Примечание: SWK 1 рафинировали до 546 мл CSF, а SWK 2 – до 363 мл CSF.

В таблице 3:

- Средняя длина - Средняя длина волокна, взвешенная по весу.

- Индекс извилистости: Рассчитывается как (L/l - 1), где (L) — истинная контурная длина, а (l) — проекционная длина.

- Индекс излома: [(Количество изломов под углами 21–45°) + (Количество изломов под углами 46–90°) + (Количество изломов под углами 91–180°)] / Общая длина всех волокон.

- Мелкие частицы: Доля волокон длиной в диапазоне от 0.07 до 0.2 мм, взвешенная по весу.

Компания Nalco предложила испытание программы удержания, чтобы увеличить удержание мелкодисперсных частиц и устранить проблемы с дренажем и сушкой. Предполагалось, что включение большего количества мелких частиц в бумажное полотно улучшит прочность производимой продукции. Программа удержания, примененная в испытании, включала катионный флокулянт, добавляемый перед ситом, а также анионную микрочастицу, добавляемую после сита. Дозировки составляли 0,8 фунта/тонну для флокулянта и 0,3 фунта/тонну для микрочастиц.

Анализ данных системы управления процессом завода до и во время испытания показал следующие результаты, которые также приведены в Таблице 4: Доля SWK 2 увеличилась с 17% до 30%, с одновременным снижением SWK 1 с 83% до 70%, показатели влажной и сухой прочности остались в пределах целевых значений, потребление природного газа для сушки полотна снизилось на 3%, потери волокон с сточными водами сократились на 10,2%, мутность сточных вод уменьшилась на 9,3%, потребление полимеров для флотации снизилось на 13,3%, расход адгезива для Янки цилиндра сократился на 10%. Также, стоит отметить, что во время испытания значительно снизилось запыление.

|

Параметр |

Результат |

|

Процент смеси SWK 1 |

Снижение на 13 пунктов |

|

Процент смеси SWK 2 |

Повышение на 13 пунктов |

|

Энергия для сушки |

Снижение на 3% |

|

Потеря волокна в канализацию |

Снижение на 10.2% |

|

Использование полимера в системе флотации |

Снижение на 13.3% |

|

Использование адгезива |

Снижение на 10.0% |

|

Пылеобразование |

Значительное уменьшение (визуально) |

Таблица 4. Резюме результатов испытаний, сравнивающих 3-месячный период до добавления реагента для удержания волокна с 5-недельным периодом испытаний с добавлением.

Дополнительные лабораторные исследования были проведены для лучшего понимания коммерческих результатов, достигнутых с программой применения удержания волокна. Было выполнено исследование двух типов целлюлозы SWK с использованием анализатора качества волокон (Fiber Quality Analyzer, FQA) компании OpTest Equipment, Inc. (Хоксбери, Онтарио, Канада). Результаты этой характеристики представлены в таблице 3. Основные различия между типами волокон заключаются в длине волокон и содержании мелких частиц. Как и ожидалось, длина волокна SWK 2 была меньше примерно на 28%, а содержание мелких частиц более чем в 2,5 раза выше, чем у SWK 1. Также наблюдалась значительная разница в индексе закрученности, при этом SWK 1 имела более высокий индекс закрученности. Однако, на основании опыта работы с бумагой из двух типов целлюлозы, в данном случае эффект закрученности считается второстепенным фактором по сравнению с длиной волокна.

Образцы были изготовлены из различных смесей двух типов целлюлозы, слегка спрессованы и высушены на электрически нагреваемом барабане. Средняя поверхностная плотность составила 53 г/м². Измерение индекса растяжения этих образцов позволило определить зависимость прочности на растяжение от состава смеси волокон, представленную на рисунке 5. Как и ожидалось, индекс прочности при растяжении снижался с увеличением содержания SWK 2 в смеси. Точки данных достаточно хорошо аппроксимируются прямой линией, хотя некоторая изменчивость может быть связана с конкурирующими факторами длины волокон, содержания мелких частиц и формирования листа. Длина волокон и содержание мелких частиц для каждой смеси, определенные с помощью анализатора качества волокон, также включены в этот рисунок. Изменения длины волокон и содержания мелких частиц оказались практически линейными относительно соотношения компонентов смеси.

Рисунок 5. Зависимость прочности на растяжение от соотношения смеси SWK 1 и SWK 2 (без добавок для удержания волокна).

Данные получены из лабораторных образцов, изготовленных с использованием формы Noble и Wood, с средней поверхностной плотностью 53 г/м².

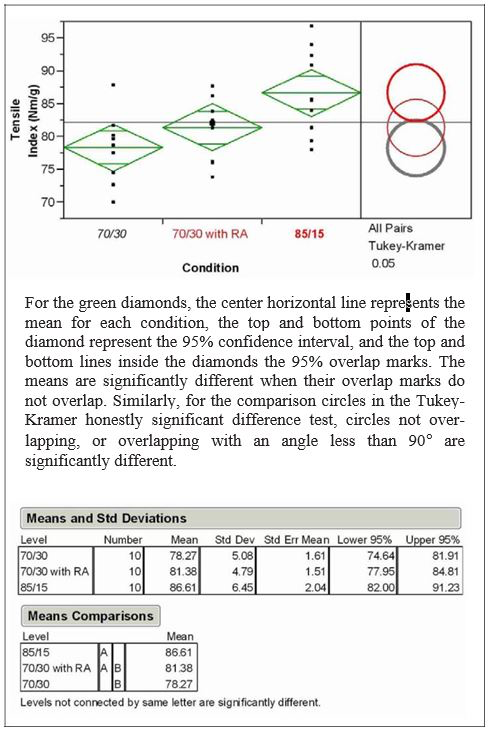

Для смеси волокон 70/30 (SWK 1/SWK 2) в рамках испытания на производстве в лабораторную массу был добавлен реагент для удержания перед формированием листа (реагент смешивался с массой с использованием сосуда Бритта). Детальное статистическое сравнение результатов испытаний прочности для смеси 70/30 с добавкой для удержания волокна и без нее, а также в сравнении со смесью 85/15 без добавок, представлено на рисунке 6. Статистическая разница (с 95%-ным доверительным интервалом) была зафиксирована между двумя смесями без добавок, причем смесь 70/30 имела более низкий индекс прочности при растяжении. Добавление реагента удержания увеличило индекс прочности при растяжении примерно на 3 Н·м/г, что устранило статистическую разницу между смесью 70/30 с добавкой и смесью 85/15 без. Механизм повышения прочности объясняется удержанием мелких частиц, а также растворимых и коллоидных материалов в бумаге. Положительное влияние удержания мелких частиц также, вероятно, объясняет наблюдаемые результаты коммерческих испытаний, в которых целлюлоза SWK 2 могла использоваться в более высоком объеме, чем ранее.

Рисунок 6. Однофакторный анализ результатов индекса прочности при растяжении в сухом состоянии в зависимости от состава массы с использованием статистического программного обеспечения JMP (SAS Institute, Inc.).

Для каждого варианта условий было проведено 10 испытаний. Средние значения сравнивались с использованием теста Тьюки-Крамера (Tukey-Kramer HSD), результаты представлены графически и в табличной форме.

На рисунке 6 для зеленых ромбов центральная горизонтальная линия показывает среднее значение индекса прочности для каждого состава, верхние и нижние точки ромба показывают 95%-ый доверительный интервал. Если ромбы для разных условий не перекрываются, это означает статистически значимые различия между средними значениями.

Для кругов справа (тест Тьюки-Крамера) справедливо отметить, что круги, которые не перекрываются или имеют угол пересечения меньше 90°, указывают на статистически значимые различия между условиями.

Заключение

Данные, собранные с различных БДМ для производства тиссью, показали универсальный характер применения реагентов для удержания волокна в производственном процессе. Так, среди преимуществ можно выделить повышение эффективности использования волокон и добавок, снижение изменчивости процессов влажной части, улучшение работы сукон,увеличенние коутнга на Янки цилиндре, а также оптимизацию затрат на бумажное сырье. Удержание мелких частиц волокон не следует недооценивать как средство для увеличения прочности и более эффективного использования дешевых источников волокнистого сырья.

Что касается коутинга, увеличение его толщины и адгезии в целом коррелировало с улучшением удержания мелких частиц при реализации программы удержания. Улучшение толщины коутинга можно объяснить увеличением содержания природных компонентов, которые способствуют его формированию. Даже небольшое улучшение в первичном удержании могут привести к значительным улучшениям в удержании мелких частиц.

Все эти улучшения способствуют развитию коутинга и, в конечном итоге, приводят к лучшему крепированию.

Список использованной литературы:

1. Furman, G., Phillips, R., and Archer, A., “Wet End Impacts on Creping Part I – The Effect of Retention Aids on Yankee Coating,” Tissue World 2007, Nice, France, March 2007.

2. Scott, W. E., “Fines Management and Control in Wet-End Chemistry,” Tappi J. 69, no. 11, 30-34 (1986).

3. Eklund, D. and Lindstrom, T., Chapter 7, “Retention and Dewatering,” in Paper Chemistry, An Introduction. Grankulla, Finland: DT Paper Science Publications, pp. 145-191 (1991).

4. Kim, Y. H. Coagulants and Flocculants, Theory and Practice. Littleton, CO: Tall Oaks Publishing, Inc., 1995.

5. da Silva Santos, C., “Optimizing Pick-up Felt Conditioning on the Run Improves Tissue Machine Efficiency,” Tissue World (October-November, 2003).

6. Archer, S., Furman, G. S. and Daily, W., “Creping Optimization, Look One Step Back,” Tissue World Americas Conference, Miami, FL (March 2006).

7. Page, D. H., “A Theory for the Tensile Strength of Paper,” Tappi J. 52, no. 4, 674-681 (1969).

8. Paavilainen, L., “Importance of particle size – fibre length and fines – for the characterization of softwood kraft pulp,” Paperi ja Puu, 725, 516-526 (1990).

9. Paavilainen, L., “Importance of cross-dimensional fibre properties and coarseness for the characterization of softwood sulphate pulp,” Paperi ja Puu, 755, 343-351 (1993).

10. Page, D. H., Seth, R. S., Jordan, B. D., and Barbe, M. C., “Curl, Crimps, Kinks and Microcompression in Pulp Fibres – Their Origin, Measurement and Significance,” in Papermaking Raw Materials, Transaction of the Eighth Fundamental Research Symposium, Oxford, Vol. 1, pp. 183-227, Sept. 1985.

11. Kibblewhite, R. P. and Kerr, A. J., “Gaseous ammonia treatment of pulp, the effect on fiber kinking and paper properties,” Tappi J. 62, no. 10, 119-123 (1979).

12. Retulainen, E., Moss, P., and Nieminen, K., “Effect of fines on the properties of fibre networks,” in Products of Papermaking, Transactions of the Tenth Fundamental Research Symposium, Oxford, Vol. 2, pp. 727-769, Sept. 1993.

13. Retulainen, E. and Nieminen, K., “Fibre properties as control variables in papermaking? Part 2. Strengthening interfibre bonds and reducing grammage,” Paperi ja Puu, 785, 305-312 (1996).

14. Springer, A. M. and Pires, E. C., “The effect of fibrous fines on tissue properties,” Tappi J. 71, no. 2, 99-102 (1988).

15. Springer, A. M. and Pires, E. C., “Combined effect of fiber fines and dissolved organics on tissue properties,” Tappi J. 71, no. 4, 141-144 (1988).