Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Во время непрерывного процесса варки существует множество параметров, которые необходимо контролировать. Они относятся к трём основным группам: качество древесной щепы, качество белого щелока и процесс варки.

Основная цель каустицирующего участка – производство белого щелока высокого качества, содержащего достаточное количество активной щёлочи (NaOH и Na₂S) для обеспечения стабильных условий варки и поддержания эффективного производства целлюлозы в соответствии с требованиями окружающей среды и государственными нормативами.

Процесс приготовления белого щелока включает следующие этапы:

1. Концентрирование чёрного щелока.

2. Сжигание концентрированного чёрного щелока в котле-утилизаторе для получения содового карбоната (Na₂CO₃) и сульфида натрия (Na₂S).

3. Растворение шлама в слабых промывных водах, получая так называемый зелёный щелок, и его фильтрация для удаления «шлаков» и несгоревшего углерода.

4. Смешивание зелёного щелока с известняком (CaO) в каустицирующем чанке для образования гидроксида кальция (Ca(OH)₂), который вступает в каустицирующиереакции, преобразуя Na₂CO₃ в NaOH (процесс, называемый «каустицированием»).

5. Отделение образовавшегося карбоната кальция (CaCO₃) в виде известкового осадка (lime mud).

6. Обжиг извести (превращение карбоната кальция обратно в оксид кальция) и повторное его использование.

7. Фильтрация белого щелока для удаления примесей, после чего полученный раствор NaOH и Na₂S направляется в варочный процесс.

Таблица 1. Типичный состав белого щелока (Pyatte, 1993)

|

Химическое соединение |

Содержание (в пересчёте на Na₂O), г/л |

Класс |

Источник |

|

NaOH |

81–120 |

Активное |

Каустицирование |

|

Na₂S |

34–48 |

Активное |

Котёл-утилизатор |

|

Na₂CO₃ |

11–44 |

Неактивное |

Неполное каустицирование |

|

Na₂SO₃ |

3–10 |

Неактивное |

Неполное восстановление Na₂SO₄ |

|

Na₂SO₄ |

2–69 |

Неактивное |

Неполное восстановление Na₂SO₄ |

|

Na₂S₂O₃ |

4–8,9 |

Неактивное |

Окисление сульфида натрия |

(Неактивные химические вещества считаются «мёртвым» щелоком)

Таблица 2. Основные параметры белого щелока (Green and Hough, 1992; Macdonald, 1969)

|

Параметр |

Определение |

|

Активная щёлочь (AA) |

NaOH + Na₂S |

|

Эффективная щёлочь (EA) |

NaOH + ½ Na₂S |

|

Общая щёлочь (TA) |

NaOH + Na₂S + Na₂CO₃ + Na₂SO₃ |

|

Общая титруемая щёлочь (TTA) |

NaOH + Na₂S + Na₂CO₃ + Na₂SO₃ + Na₂SO₄ |

|

Сульфидность (%) |

(Na₂S / TTA) × 100 |

|

Коэффициент каустицирования (%) |

(NaOH / (NaOH + Na₂CO₃)) × 100 |

|

Общее количество взвешенных веществ (TSS) |

≤ 200 ppm |

|

|

|

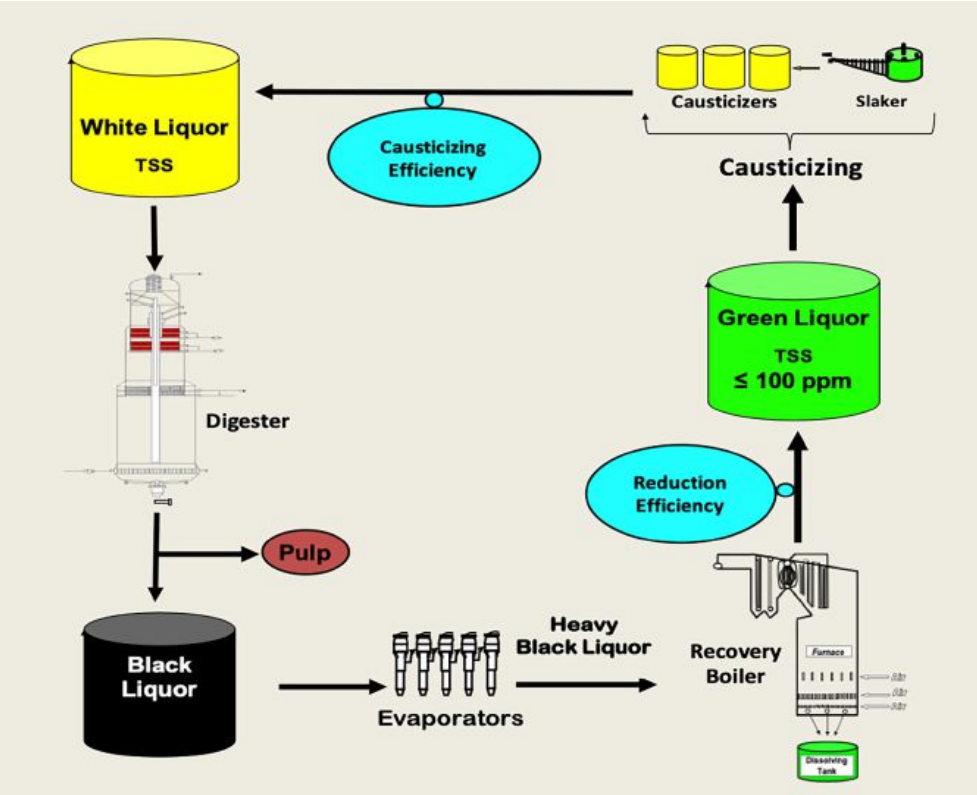

На схеме (Рисунок 1) показаны ключевые этапы каустицирующего процесса, включая производство белого щелока, отделение извести и реакцию каустицирования |

Из-за экологических норм производители крафт-целлюлозы стремятся закрыть все потоки утечек с отбеливающего завода и целлюлозного цеха в систему регенерации. Это большая проблема, которая касается не только самих неорганических компонентов шлама из котла-утилизатора (таких как несгоревший углерод, кремнезем, непроцессные элементы или NPE и др.), но и дополнительного химического груза, поступающего с отбеливающего завода (Parsad et al. 1996).

Некоторые крафт-заводы рассматривают установки каустизации как места для складирования отходов и/или непреднамеренно пренебрегают их техническим обслуживанием или модернизацией. Однако, потоки зеленого щелока можно рассматривать как подходящие «почки» для контроля и удаления мертвого груза и непроцессных элементов. Тем не менее у всего есть предел, который не следует превышать. Чем дальше от бумагоделательной машины происходит процесс, тем меньше внимания уделяется управлению, и установка каустизации оказывается в самом невыгодном положении.

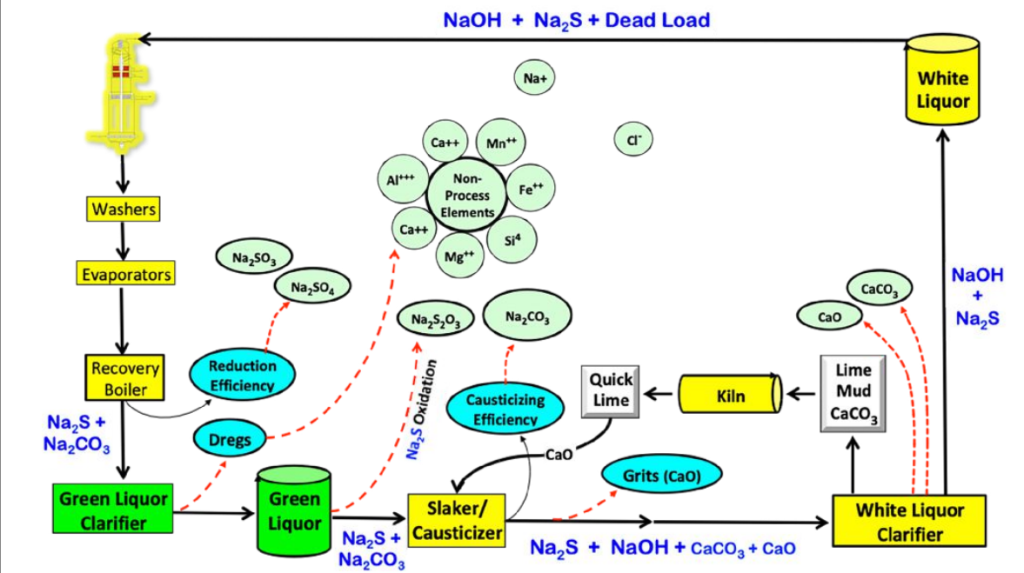

Происхождение мертвого груза: как, почему и когда это происходит?

Химические вещества белого щелока (NaOH + Na₂S) реагируют при варке и выходят из целлюлозы в черный щелок, затем направляются в испарители и, наконец, в котел-утилизатор. Первоначально введенные в варочный котел химикаты восстанавливаются на уровне 97–98 %. Часть сульфата натрия (Na₂SO₄) восстанавливается в котле-утилизаторе в сульфид натрия (Na₂S) с эффективностью 90–94 %, а карбонат натрия (Na₂CO₃) в каустизаторах превращается в гидроксид натрия (NaOH) с эффективностью 80–84 % (Tran and Vakkilainen, 2016).

Уравнение 1.

Эффективность восстановления (%) = (Na₂S / (Na₂S + Na₂SO₄)) × 100

Уравнение 2.

Эффективность каустизации (%) = (NaOH / (NaOH + Na₂CO₃)) × 100

На основе приведенных выше коэффициентов восстановления и каустизации не весь сульфат натрия превращается в сульфид натрия, а не весь карбонат натрия превращается в гидроксид натрия. Следовательно, часть сульфата натрия и карбоната натрия циркулирует в системе. Кроме того, в процессе участвуют такие соединения, как тиосульфат натрия (Na₂S₂O₃), сульфит натрия (Na₂SO₃), хлорид натрия (NaCl), карбонат кальция (CaCO₃) и другие вещества, известные как "непроцессные элементы". Вместе они образуют то, что называется "мертвым грузом". Основными химическими соединениями, составляющими мертвый груз, являются сульфат натрия (Na₂SO₄) и карбонат натрия (Na₂CO₃), причем последний составляет наибольшую его часть.

Высокий уровень мертвого груза негативно влияет на работу оборудования, трубопроводов и насосов, а также увеличивает затраты. Наиболее распространенные последствия его присутствия в крафт-заводах включают повышенное потребление энергии, увеличенное расходование химических реагентов, отложения в оборудовании, вызывающие его коррозию, простой оборудования и снижение производительности.

Отложения образуются во многих частях крафт-завода, например, в варочных котлах, гасителях извести и испарителях, черных баках, резервуарах белого и зеленого щелока, каустизаторах и обжиговых печах. Удаление таких отложений является дорогостоящей операцией.

Предприятия рассматривают следующие методы очистки: промывание гидроксидом натрия, промывка кислотными растворами при pH 2–3, комплексообразование с EDTA или DTPA, кислотная очистка, очистка черного щелока. Наиболее распространенные отложения на крафт-заводах приведены в специальной таблице.

Снижение мертвого груза

Крафт-заводы могут снизить свой мертвый груз за счет уменьшения карбоната натрия (Na₂CO₃) путем оптимизации операций каустизации, уменьшения содержания сульфата натрия (Na₂SO₄) с помощью оптимизации коэффициента восстановления, минимизации хлоридов за счет сокращения хлорных примесей или их продувки, а также за счет улучшения контроля технологических параметров в части белого щелока (Payskonen, 2020). Основной составляющей мертвого груза является карбонат натрия.

Увеличение эффективности каустизации снижает мертвый груз сильнее, чем повышение коэффициента восстановления. Один процент увеличения эффективности каустизации снижает мертвый груз на шесть-семь килограммов на тонну воздушно-сухой массы (Grace and Tran, 2009). В то же время один процент увеличения коэффициента восстановления уменьшает мертвый груз всего на два-три килограмма на тонну воздушно-сухой массы (Grace and Tran, 2009).

Два наиболее важных параметра, позволяющих определить влияние снижения мертвого груза, — это эффективность каустизации (процентное содержание Causticizing Efficiency, CE) и коэффициент восстановления (процентное содержание Reduction Efficiency, RE) (Chandra, 2004). Основной выгодой от снижения мертвого груза является экономия энергии в переварочных аппаратах, испарителях и котлах утилизации тепла (Grace and Tran, 2009).

Оптимизация операций каустизации

Вот несколько рекомендаций по улучшению операций каустизации и минимизации проблем с образованием отложений в оборудовании:

1. Проектирование системы белого щелока с хорошей циркуляцией, включающей буферные зоны для учета колебаний технологического процесса.

2. Поддержание концентрации твердой фазы в промывочном водном потоке на уровне 100–300 ppm (мг/л), что помогает снизить образование накипи, позволяя твердым частицам выпадать в осадок в баке, а не на стенках оборудования или трубопроводов.

3. Надлежащая теплоизоляция всех трубопроводов зеленого щелока.

4. Автоматическое управление (правильное регулирование) температурных режимов в резервуаре для растворения.

5. Использование TTA (триазолилтриазина) для предотвращения отложений кальция, чтобы поддерживать необходимую дозировку (Azgomi, F. 2014, Zur Ewigkeit 2012).

6. Мониторинг источников непроцессных элементов (NPE) в системе, чтобы избежать образования накипи.

7. Эффективная продувка для удаления отложений без образования отложений вторичного характера.

8. Разделение трубопроводов между сырым зеленым щелоком (RGL) и промывочными водами (WW) (Sanchez, 2007).

9. Сведение к минимуму перепадов температуры в теплообменнике осветлителя зеленого щелока для обеспечения температуры в охладителе от 100 до 104°C (Green and Hough, 1992).

Таблица 3. Обычные отложения, их химический состав и места их образования в крафт-заводе

|

Отложение |

Химический состав |

Место образования отложений |

|

Карбонат кальция – кальцит |

CaCO₃ |

Подогреватели в варочном котле, испарители, трубопроводы зеленого щелока |

|

Пироссенит |

Na₂CO₃ + CaCO₃ |

Бак растворения, трубопроводы зеленого щелока |

|

Буркетит |

2Na₂SO₄ + Na₂CO₃ |

Испарители |

|

Алюмосиликат натрия |

NaAlSiO₄, Na₂X-K=CO₃, SO₄²-, 2Ac-, 2OH- |

Испарители, зеленый щелок |

|

Карбонат натрия |

Na₂CO₃ |

Бак растворения |

|

Оксалат кальция |

CaC₂O₄ |

Варочные аппараты, баки белого щелока |

|

Сульфат кальция |

CaSO₄ |

Баки растворения, отбеливающий цех |

|

|

|

Рисунок 2. Источники остаточной нагрузки в цикле восстановления крафт-бумаги |

|

|

|

Рисунок 3. Оперативное управление процессом восстановления крафт-бумаги |

10. Минимизация остаточной нагрузки за счет повышения эффективности измельчения и каустизации.

11. Поиск подходящих стратегий предотвращения образования отложений; и

12. Оптимизация использования полимеров, предотвращающих образование отложений.

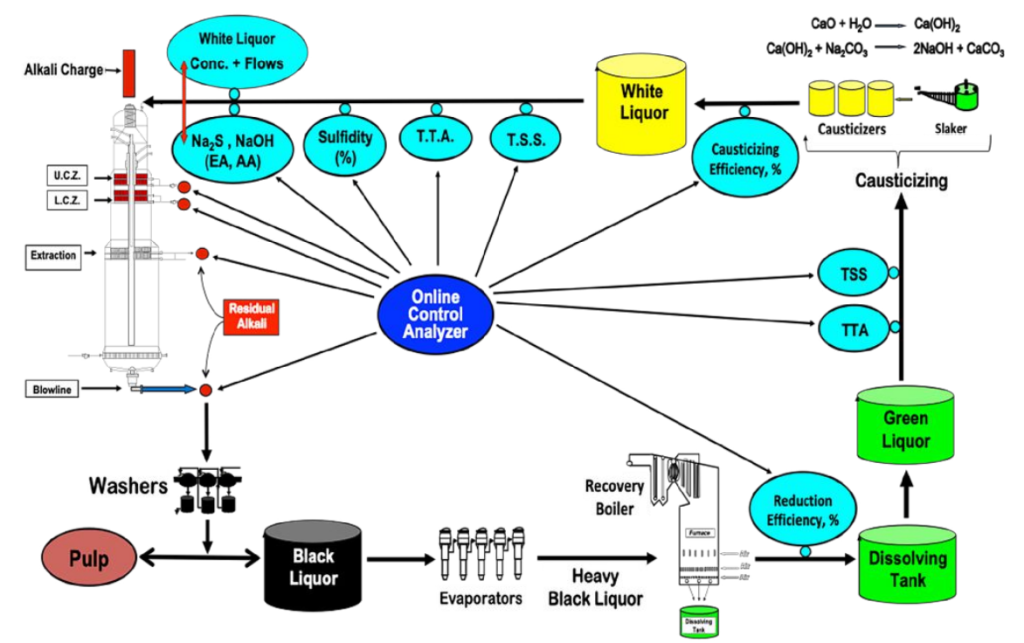

Оптимизация процесса каустизации может быть достигнута с помощью соответствующей стратегии онлайн-контроля, которая должна включать, по крайней мере, контроль триазолилтриазина (TTA) в зеленом щелоке и контроль эффективности каустизации белого щелока (Zuver, 2021).

Онлайн-контроль цикла восстановления крафта

Большинство крафт-заводов, работающих на 40 процентов или 60 процентов от проектной мощности, должны правильно регулировать новые параметры варки, которые включают два очень важных аспекта: температуры варки и/или химические вещества, используемые при варке. Из этих двух аспектов увеличение потребностей в белом щелоке кажется более трудной задачей, поскольку необходимо учитывать большие объемы и высококачественные химические реагенты. Наиболее очевидные эффекты на оборудование связаны со снижением времени удерживания на большинстве стадий установки каустизации из-за более высоких скоростей производства, что приводит к увеличению потоков щелока, более высокому количеству мертвого груза из-за более низких коэффициентов эффективности и, следовательно, к более низкому качеству белого щелока.

Оставлять все вышеупомянутые параметры под управлением только операторов рискованно, поэтому необходима автоматическая система онлайн-контроля (Trung и Allison, 2015).

Онлайн-анализаторы доступны для определения важных параметров в нескольких областях цикла восстановления, и эти параметры могут гарантировать производство высококачественного белого щелока. Онлайн-анализаторы могут определять гидроксид натрия (NaOH), сульфид натрия (Na₂S), карбонат натрия (Na₂CO₃), активную щелочь (AA), эффективную щелочь (EA), суммарную титруемую щелочь (TTA), коэффициент каустизации (в процентах) и уровень сульфидности (в процентах).

Типичное онлайн-применение каустизации может включать пять точек отбора проб — зеленый щелок после бака растворения, перед гасильным аппаратом, верхнюю часть гасильного аппарата, каустизирующие сосуды и линию белого щелока в варочный котел (Valmet, 2015).

Лабораторный анализ требует ручного отбора проб каждые четыре часа, в то время как онлайн-анализ может давать результаты каждые шесть-восемь минут. Идеальная система онлайн-контроля может выглядеть так, как показано на рисунке 3.

Заключительные замечания

Качество целлюлозы зависит от качества белого щелока, используемого для варки. Этот белый щелок настолько хорош, насколько хорош зеленый щелок, из которого он получен (Shrinath и Buettner, 2000).

Современные установки производства белого щелока должны обеспечивать высокое и стабильное качество белого щелока для получения оптимального качества целлюлозы и предотвращения колебаний/нарушений в варочном котле.