Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Когда сравниваются различные химические вещества, используемые в производстве бумаги, необходимо учитывать множество факторов, чтобы определить, какой продукт приносит наибольшую выгоду. Применение метода возврата инвестиций (ROI), аналогично анализу капитальных затрат, позволяет получить более полную оценку, чем просто сравнение стоимости доллара на тонну продукта ($/т). При производстве бумаги, продаваемой по площади (например, лайнер), экономия на более низкой массовой плотности для достижения целевой прочности, а также на потреблении энергии, влияет на ROI. Знание узких мест в процессе позволит определить, приведёт ли применение химии к увеличению производства.

Введение

При использовании капитального оборудования метод ROI часто применяется для сравнения различных вариантов при определении наилучшего решения. Однако стоимость оборудования — это лишь один из параметров оценки. ROI рассчитывается как общее годовое сбережение, делённое на капитальные затраты. Иногда наименее затратное оборудование может оказаться более дорогим в эксплуатации.

Исторически покупатели ориентировались на стоимость килограмма продукта. Для товарных продуктов это подходящий метод. Однако с появлением специализированных химических добавок подход к оценке химических затрат и их влияния на один параметр или общее качество продукции изменился. Хотя этот метод лучше, он всё же не является оптимальным способом оценки влияния химической добавки в процессе производства.

|

|

|

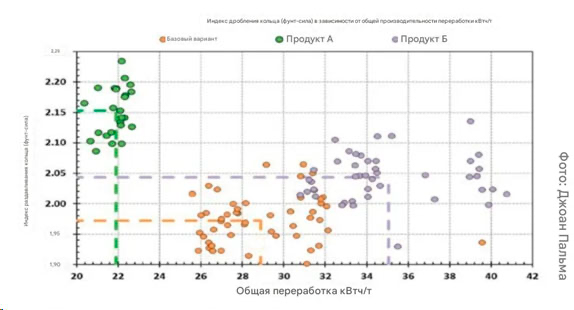

Рисунок 1. Индекс дробления кольца в зависимости от общей энергии переработки |

Лайнер, производимый в Северной Америке, должен соответствовать определённым требованиям к прочности, а также установленным нормативам по массовой плотности для каждого сорта. Рыночные объемы рассчитываются путём приведения фактической массы к стандартной плотности, поскольку цена продажи определяется на основе площади. Если прочность можно достичь при более низкой массовой плотности, это обычно выгодно для производства и конечного пользователя, что влияет на рыночную ценность.

На прочность бумаги влияет множество факторов, а массовая плотность — лишь один из них. Другие параметры включают энергию измельчения, ориентированность волокон, формование/удержание, морфологию волокон, влажность и/или добавки, повышающие прочность. Основная цель — достичь требуемой прочности с минимальными затратами. Главная задача — корректировать все переменные, влияющие на прочность, и найти их оптимальное сочетание, при котором затраты будут минимальными. Воздействие различных химикатов на производительность также играет важную роль в оценке, так как увеличение производства ведёт к росту прибыли. В этом случае метод оценки ROI подходит лучше всего. Для химических добавок ROI — это чистая экономия с учётом затрат на добавки.

Сырьё и этапы переработки также являются ключевыми аспектами затрат. Если для достижения требуемой прочности требуется меньше волокон, это снижает затраты на сырьё в конечном продукте. Если узким местом процесса является мокрая часть, то возможно увеличение производства (например, на 2 м² в день), что повышает общую выгоду.

Энергия измельчения — ещё один важный параметр при производстве лайнера. Во время измельчения увеличивается степень обработки волокон, что способствует разволокнению. Однако чрезмерное перемалывание разрушает волокна, образуя мелкие частицы. Избыток мелких частиц снижает дренаж волокнистой суспензии при формовании бумаги, что приводит к необходимости увеличения сушки потребуется больше энергии, что может привести к снижению скорости, если возможности сушки ограничены. Поскольку увеличение прочности за счет дополнительного измельчения позволяет снизить базисную массу, изменение скорости работы машины будет зависеть от соотношения между увеличенной прочностью и ухудшенной дренажной способностью. Чрезмерное измельчение снижает прочность, так как разрезает волокна без разбору.

|

|

|

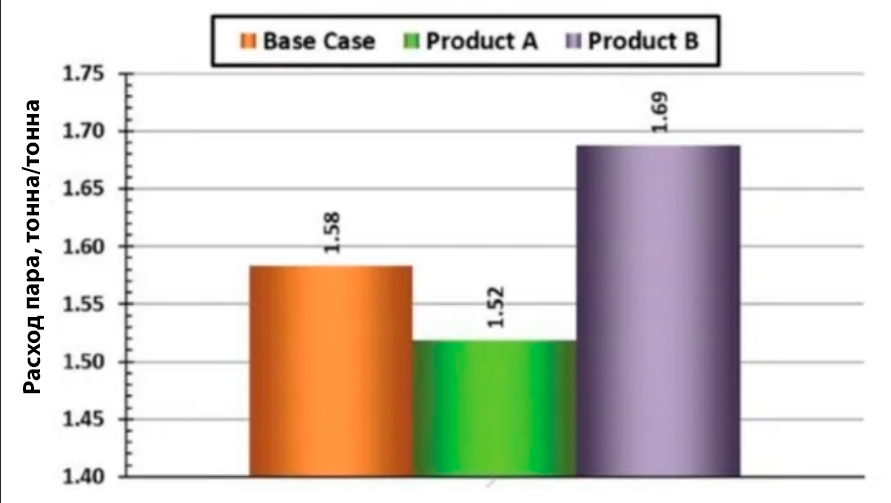

Рисунок 2. Расход пара, тонна/тонна |

Для высококачественного переработанного лайнера ключевые параметры прочности определяются в поперечном направлении (CD), а не в направлении движения машины (MD). Прочность зависит от развития волокон и их ориентации. Если дренаж массы улучшается, можно скорректировать работу БДМ для получения более квадратного листа. Это приводит к повышенным характеристикам прочности в CD, поскольку часть прочности MD передается в CD, где это необходимо для данного сорта.

Один из тестов – индекс кольцевого раздавливания (Ring Crush Index), который определяется как отношение силы кольцевого раздавливания к базисной массе листа. Сравнение индекса кольцевого раздавливания при различных условиях эксплуатации позволяет рассчитать экономию базисной массы и использовать её в анализе рентабельности (ROI).

Производительность бумажной фабрики может быть ограничена по разным причинам. В данной статье рассматриваются три различных состояния. Если узким местом является варкаили подача сырья, то скорость машины ограничивается базисной массой бумаги, продаваемой по площади. Если узким местом является сушка, то максимальная скорость работы машины определяется количеством пара, необходимого для высушивания бумаги. Иногда машина уже работает на максимальной скорости, поэтому увеличение производства невозможно.

Другим важным фактором является рынок: при его насыщении возможно отсутствие спроса на увеличенный объем производства. В бумагоделательных машинах, производящих несколько сортов бумаги, скорость производства может различаться. Например, сорт бумаги с низкой базисной массой может быть ограничен скоростью работы машины, а сорт с высокой базисной массой – ограничен возможностями сушки. Таким образом, рентабельность использования химикатов зависит от факторов, ограничивающих скорость производства.

Оценка химических добавок

В качестве иллюстрации были протестированы два продукта (A и B), предназначенные для увеличения прочности волокон лайнера, и результаты сравнили с контрольным случаем (без добавок).

Цель испытаний заключалась в достижении требуемой прочности кольцевого раздавливания при меньшей базисной массе. Так как задача состояла в том, чтобы сохранить качество бумаги на прежнем уровне, индекс кольцевого раздавливания использовался для расчета базисной массы во всех трех условиях.

При сравнении различных условий для лайнера анализ индекса кольцевого раздавливания (Ring Crush Index) в зависимости от энергозатрат на измельчение дает хорошее представление о потенциальной ценности различных продуктов. Чем выше индекс кольцевого раздавливания, тем меньшая базисная масса требуется для достижения целевого значения прочности. Более низкие энергозатраты на измельчение обеспечивают экономию энергии.

Изменения в базисной массе и измельчении влияют на скорость производства бумаги, что необходимо учитывать для каждого сорта бумаги и потенциального увеличения производительности.

На рисунке 1 представлены данные испытаний лайнеров: базовый случай (оранжевый столбец), продукт A (зеленый) и продукт B (фиолетовый). Оба химических продукта показали более высокий индекс кольцевого раздавливания по сравнению с базовым случаем.

Продукт A дал значительно более высокий индекс кольцевого раздавливания при более низком энергопотреблении на измельчение. Продукт B показал немного более высокий средний индекс кольцевого раздавливания по сравнению с базовым случаем, но для достижения этой прочности потребовалось более интенсивное измельчение.

Повышение интенсивности измельчения приводит к снижению дренажной способности из-за увеличения мелких фракций волокон. Рисунок 2 показывает, что среднее потребление пара у продукта A оказалось наименьшим среди всех вариантов, что также может свидетельствовать о влиянии самих химических добавок на дренаж.

Анализ рентабельности (ROI analysis)

При проведении испытаний на прочность лайнера требуется учитывать следующие факторы:

1. Стоимость волокна ($/м²)

- Базисная масса, необходимая для соблюдения требований по прочности

- Стоимость волокна ($/т)

2. Скорость производства

- Увеличение производства приносит большую выгоду, так как фиксированные затраты покрываются базовым объемом

- Скорость производства измеряется в м², а не тоннах

- Важно учитывать узкие места в производстве

3. Энергоемкость ($/м²)

- Затраты на измельчение (кВт/ч, переведенные в м²)

- Стоимость химических добавок ($/м²)

4. Стоимость сушки ($/м²)

- Энергозатраты на сушку пара

5. Доля первых сортов бумаги

- Потери при браке или повторном использовании

Когда бумагоделательная машина работает на пределе своей производительности, важно понимать, какие изменения могут повлиять на производство и прибыльность.

- Для расчета рентабельности были приняты следующие допущения:

- Нормальная базисная масса бумаги = 254 г/м²

- Скорость работы машины регулируется так, чтобы поддерживать постоянный индекс кольцевого раздавливания

- Стоимость волокна $651/т для OCC

- Дополнительная стоимость стабильного увеличения выпуска $250

Рассматривались три сценария ограничения производительности:

- Электроэнергия $0.033/кВтч

- Стоимость пара $20/т

- Другие химикаты не менялись

- Все прочие затраты на м² остаются постоянными

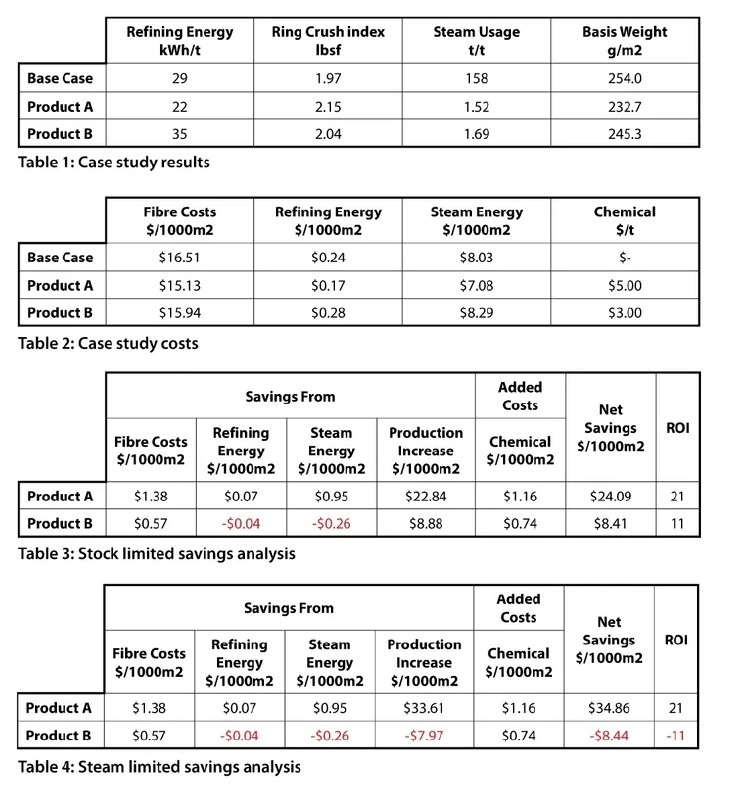

Первым шагом было вычисление базисной массы и потребления энергии для базового случая и тестируемых продуктов. Эти результаты указаны в Таблице 1. Затем данные использовались для расчета затрат (Таблица 2).

Если узким местом является бумагоделательная машина, которая ограничена объемом перерабатываемой массы, то скорость производства бумаги будет зависеть от базисной массы.

Так как продукты A и B имеют более высокий индекс кольцевого раздавливания, чем базовый случай, они позволяют снизить базисную массу бумаги при сохранении прочности. Это, в свою очередь, дает возможность увеличить скорость производства на бумагоделательной машине.

Таблица 3 показывает, что оба продукта дали чистую экономию, но у продукта A выше показатель рентабельности инвестиций (ROI).

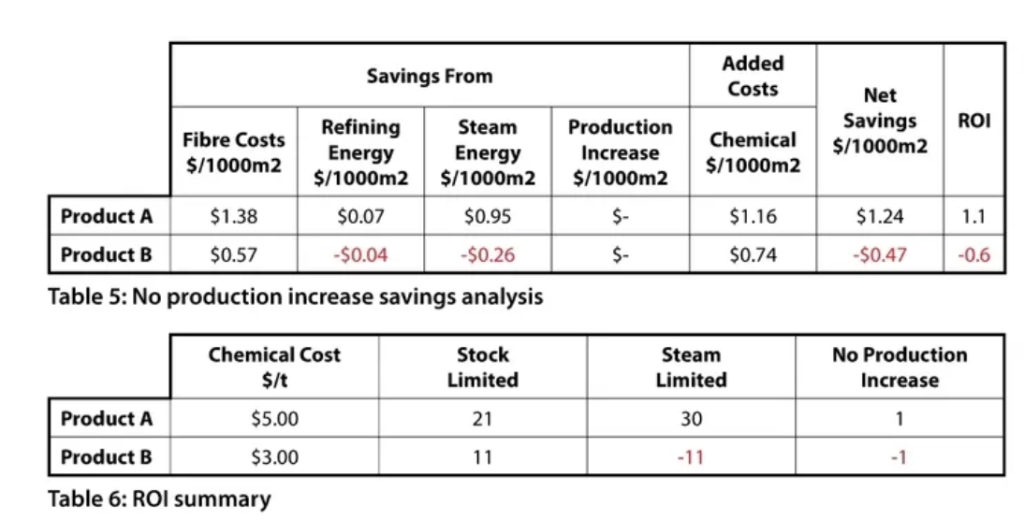

Так как продукт B имеет более высокие затраты на измельчение и сушку на квадратный метр по сравнению с базовым вариантом, что приводит к чистым убыткам в размере 0.47 $/м² и отрицательному ROI -60%. Это делает продукт B экономически нецелесообразным выбором, так как увеличение производства невозможно.

Если не учитывать все факторы, невозможно объективно сравнить реальную стоимость продуктов A и B. Например, продукт B дешевле на тонну (3.00 $/т против 5.00 $/т для продукта A). Однако если учитывать только химические затраты, продукт B мог бы показаться лучшим выбором. Однако он не повышает индекс кольцевой прочности (Ring Crush Index) так же, как продукт A, а также имеет более высокую стоимость волокна на квадратный метр.

Энергозатраты на измельчение и сушку для продукта B также выше, чем у продукта A и базового варианта.

Таблица 6 суммирует показатели ROI для различных узких мест в процессе производства. Несмотря на более низкие химические затраты продукта B, он не является лучшим вариантом в условиях ограничений по запасам, сушке или отсутствии увеличения производства. На самом деле, продукт B снижает стоимость только в условиях ограниченного запаса. В то же время продукт A приносит ценность во всех трех случаях.

Экологические последствия

Изменения в технологическом процессе оказывают влияние как на окружающую среду, так и на экономику. Снижение массы бумаги для достижения прочности уменьшает воздействие на окружающую среду за счет сокращения использования первичного волокна или переработанного сырья, а также снижает затраты на транспортировку. Уменьшение энергозатрат на измельчение снижает потребление электроэнергии, а уменьшение энергозатрат на сушку сокращает выбросы парниковых газов.

В данном случае продукт A имеет наименьший вес, а также более низкие затраты на измельчение и сушку по сравнению с другими вариантами. Это делает его лучшим выбором с точки зрения экологического и экономического воздействия.

Экологическая выгода может быть учтена в расчете ROI, если затраты на выбросы включены в стоимость. Например, в расчет можно включить налог на выбросы парниковых газов. Также это может способствовать выполнению целей устойчивого развития компании, приводя к дополнительным экономиям.

Заключение

Чтобы правильно определить совокупную стоимость добавления химических реагентов, важно учитывать не только стоимость химии на тонну, но и влияние на производительность, затраты на производство и ограничения производственного процесса. Для этого необходимо выявлять и анализировать узкие места в технологической цепочке. Игнорирование этих факторов может привести к упущенным возможностям максимизировать рентабельность производства бумаги.