Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Важным аспектом инженерии является использование математики и применение научного подхода для решения реальных проблем. Практические примеры иллюстрируют роль инженерии в анализе, выявлении и решении эксплуатационных проблем в производственной среде.

Примером может служить крупный целлюлозно-бумажный комбинат на юго-востоке США, который сталкивался с увеличением расходов на техническое обслуживание, также команда завода тратила много времени на сервисное обслуживание устаревающей паровой системы, установленной в середине 90-х годов.

Основной проблемой комбината были высокие уровни воды в системе смазки масла, что снижало срок службы оборудования и увеличивало время простоев. Кроме того, существовала опасность внезапного выхода оборудования из строя.

По техническим требованиям предприятия, допустимый уровень воды в системе смазки масла составлял до 0,03%, однако анализы показывали значения до 0,26%.

Текущим решением завода было использование и обслуживание дорогостоящих дегидраторов для удаления избыточной влаги. Однако этот метод лишь устранял последствия, не затрагивая первопричину проблемы. К тому же ситуация со временем ухудшалась, поскольку завод регулярно сталкивался с выходом из строя подшипников. Между тем временное решение представляло собой чрезмерные затраты для компании.

Инженеры компании Deublin, американского производителя ротационных соединений и паровых узлов, предложили альтернативное решение. Изучив проблему и проанализировав ее первопричину, они смогли разработать способ, позволяющий снизить общие эксплуатационные расходы машины, повысить эффективность сушки и даже предоставить возможность модернизации существующих паровых узлов машины.

Исследование проблемы

Процесс производства бумаги включает в себя смешивание целлюлозного волокна с водой, затем формование, сушку и получение бумажных рулонов. Для выполнения этих задач машина разделена на несколько секций, каждая из которых использует вращающиеся элементы с подшипниками, требующими смазки циркулирующим маслом или консистентной смазкой. Критически важным аспектом работы машины является предотвращение попадания воды в систему смазки.

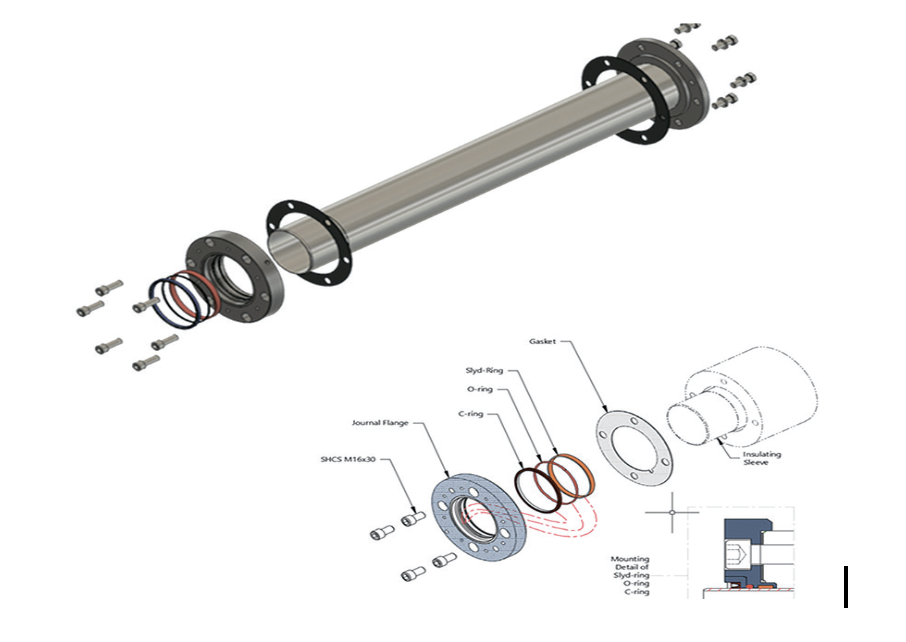

Особенно сложной эта задача становится в секции сушки, где происходит ключевой этап производства бумаги. Сушка осуществляется, в том числе, за счет цилиндров, нагреваемых паром, который подается через паровые узлы (см. рисунок 1).

|

|

|

Рисунок 1. Для работы машины важно поддерживать ее систему смазки свободной от попадания воды. Источник: Deublin Co. |

На данном бумажном комбинате паровые узлы эксплуатировались не менее 20 лет, и каждый из них содержал изоляционную втулку из углеродистой стали. В нормальных условиях такие втулки создают воздушные полости, обеспечивающие термоизоляцию от конвективной теплопередачи пара. Пограничный слой воздуха и сам материал втулки защищают внутренний подшипник от термического воздействия, что особенно важно для машин, работающих с повышенным давлением пара, например, при производстве бурого картона. При правильной герметизации втулки также предотвращают попадание воды в циркуляционное масло.

Однако углеродистая сталь подвержена образованию так называемых «паровых разрезов» — небольших ямок на поверхности материала (см. рисунок 2), которые снижают герметичность соединений. Эти повреждения возникают при длительном воздействии пара под высоким давлением и температурой. Учитывая возраст оборудования и свойства материала, инженеры Deublin правильно предположили, что избыточное содержание воды в системе смазки вызвано протечками в паровых узлах.

Разработка решения

Хотя комбинат нашел временное решение — удаление избыточной воды с помощью дегидраторов — это не являлось устойчивым долгосрочным решением. Аренда дегидраторов обходилась дороже, чем стоимость изношенных паровых узлов, состояние которых со временем только ухудшалось.

Инженеры Deublin предложили интегрировать в паровые узлы новый материал — нержавеющую сталь. В сравнении с углеродистой сталью, которая использовалась в изоляционных втулках оригинального производителя оборудования (OEM), преимущества нержавеющей стали очевидны (см. следующую колонку).

|

|

|

Рисунок 2. Паровые порезы — это небольшие ямки, вызванные воздействием пара высокого давления и высокой температуры. Источник: Deublin Co. |

Нержавеющая сталь:

- Лучше изолирует при температурах в сушильных секциях

- Имеет более низкую теплопроводность (примерно 30% от теплопроводности углеродистой стали)

- Обладает повышенной твердостью материала

- Обеспечивает большую устойчивость к коррозии и паровым вырезам

Нельзя точно сказать, что углеродистая сталь не должна использоваться в конструкции паровых узлов. По сравнению с нержавеющей сталью, материал обладает меньшим коэффициентом теплового расширения, что идеально подходит для защиты оборудования во время переходных процессов, таких как запуск, остановка и изменения давления.

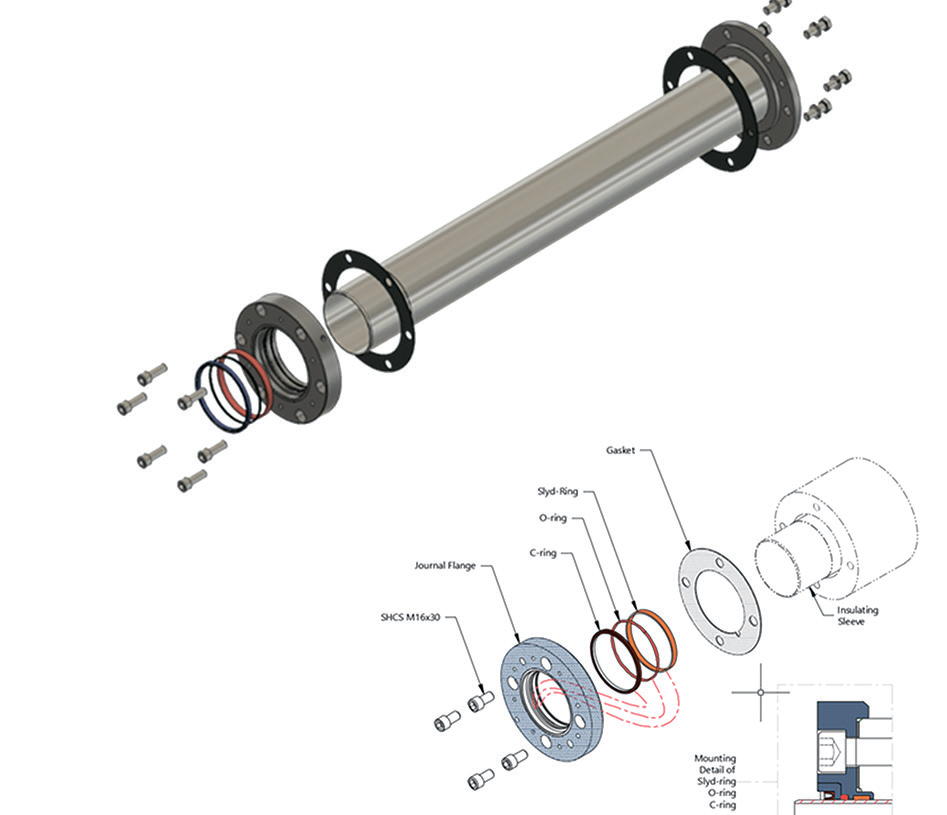

Как показано рисунке 3, Deublin разработала индивидуальное решение, которое объединяет ключевые свойства обоих материалов — углеродистая сталь использовалась для учета теплового расширения, при этом не были утрачены преимущества нержавеющей стали. Фланец из углеродистой стали использовался для контакта с сушильным цилиндром. Внутри фланца была размещена вставка из нержавеющей стали, что позволило синхронизировать коэффициенты теплового расширения двух материалов.

Учитывая потенциальное влияние теплового расширения нержавеющей стали на целостность уплотнения, Deublin также расположила статические уплотнительные элементы во внешнем контрфланце, по диаметру втулки из нержавеющей стали.

Каждый элемент был подобран за его устойчивость к высоким температурам, включая:

- Кольцо Slyd-Ring

- О-кольцо Aflas

- Тефлоновое C-образное кольцо, установленное внутри вставки из нержавеющей стали методом прессовой посадки в адаптирующий фланец.

Внешний адаптирующий фланец также содержал контрольное отверстие (weep hole) для обнаружения утечек и диагностики в случае нарушения статического уплотнения.

Построение системы

Подход Deublin выходил за рамки первоочередной задачи по защите подшипников машины, ориентируясь на создание целостной системы с долгосрочной эффективностью. Специально разработанная изолирующая втулка — это лишь один из элементов, направленных на снижение загрязнения воды и увеличение срока службы системы. Еще одной особенностью конструкции системы является изоляционная трубка, которая позволяет пару проходить без контакта с механическим уплотнением.

Пространство между внутренним диаметром изолирующей втулки и внешним диаметром изоляционной трубки заполняется насыщенным паром из сушильного цилиндра.

Уплотнительные поверхности подвергаются воздействию только насыщенного пара, а не перегретого сухого пара.

Благодаря высокому содержанию влаги, насыщенный пар выполняет функцию тонкой смазочной пленки между двумя вращающимися уплотнениями, что увеличивает срок службы уплотнений.

|

|

|

Рисунок 3. В этой инновационной изоляционной оболочке используются элементы из углеродистой стали и нержавеющей стали, а также статические уплотнительные элементы. Источник: Deublin Co. |

Инженеры Deublin также применили доказательственный подход, чтобы убедиться в эффективности своего решения перед его внедрением во всей системе. Начав с небольшого участка машины, инженеры Deublin смогли продемонстрировать измеримый результат при минимальных затратах.

Они смогли повторно использовать колокол и корпусные компоненты из существующих соединений, чтобы сэкономить на стоимости металла, эффективно модернизируя оборудование завода без значительных расходов.

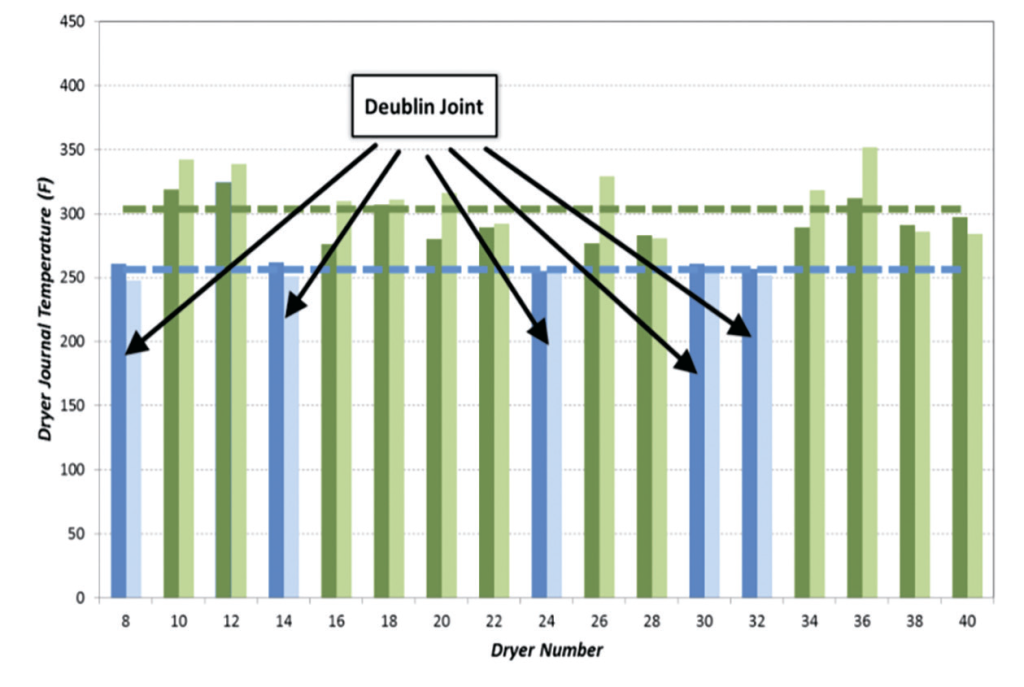

См. рисунок 4 для сравнения эффективности теплоизоляции соединений Deublin с конкурентами.

|

|

|

Рисунок 4. Соединения Deublin эффективно поддерживают температуру на более низком уровне, чем у конкурентов (показано зеленым). Источник: Deublin Co. |

Итоговые результаты

После внедрения индивидуально разработанного решения эффективность подхода Deublinстала очевидна сразу же. Тестирование показало немедленное снижение загрязнения воды. Завод смог прекратить аренду дегидратора вскоре после установки, которая была проведена во время ежегодного останова.

Вот данные о прогрессе в одном из баков машины:

Показатели до установки:

- 0,05% воды (493,5 ppm), 21.02.2019

- 0,26% воды (2559,6 ppm), 28.02.2019

Установка во время ежегодного останова:

Дата установки: 09.05.2019 – 10.05.2019

Установлено 11 комплектов: 5 для систем удаления конденсата и 6 для систем подачи пара, включая замену уплотнений, фланцы валов, изоляционные втулки и модернизацию сифонов.

Показатели после установки:

- 0,15% воды (484,3 ppm), 22.05.2019 (1-я секция сушилки)

- 0,18% воды (484,3 ppm), 22.05.2019 (2-я секция сушилки)

- Воды не обнаружено, 22.05.2019 (3-я и 4-я секции сушилки)

- 0,03% воды (281,1 ppm), 29.05.2019

Удаление арендованного дегидратора, 31.05.2019

- Воды не обнаружено

С точки зрения экономии затрат, решение Deublin окупилось в течение первого года эксплуатации.