Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Эффективное управление конденсатом имеет ключевое значение для повышения эффективности работы комбината и соблюдения экологических норм. Рассматриваются преимущества и сложности различных методов очистки конденсата, таких как паростриппинг и высокоскоростные анаэробные реакторы с внутренней циркуляцией. Кроме того, представляются возможности получения дополнительного дохода за счёт производства зелёного метанола, скипидара и органических растворителей из переработанного конденсата. Предлагаются стратегии проектирования, эксплуатации и устранения узких мест в системах стриппинга. Оптимизация управления конденсатом, снижение его образования, селективная очистка загрязнённого конденсата, интеграция стриппинг-систем, повторное использование конденсата и рекуперация тепла рассматриваются как меры по снижению воздействия на окружающую среду.

Введение

Оптимизация управления конденсатами, в частности системы вторичного конденсата (загрязнённые конденсаты, полученные из чёрного щёлока и пульповой суспензии), остаётся важнейшим фактором повышения эффективности работы целлюлозно-бумажных комбинатов с точки зрения энергопотребления, водопользования, химического баланса и экономической целесообразности. Сброс сточных вод и конденсата, объединённых под термином «сточные воды», регулируется в соответствии с Разделом 7 Правил сброса сточных вод целлюлозно-бумажных производств (Pulp and Paper Effluent Regulations, PPER – SOR/92-269), принятых на основании Закона о рыболовстве [1]. Комбинаты обязаны ежемесячно подавать отчёты о сточных водах в Министерство окружающей среды и изменения климата Канады (ECCC), включая показатели биохимического потребления кислорода (БПК), количество взвешенных твёрдых веществ, объём сточных вод, а также результаты тестов на острую токсичность с радужной форелью и дафниями (Daphnia magna) [2].

Целлюлозно-бумажные предприятия должны продолжать совершенствовать управление процессными конденсатами и очистку сточных вод, одновременно изучая возможности локальной очистки и интеграции инновационных решений, чтобы поддерживать соответствие нормативным требованиям и снижать негативное воздействие на окружающую среду.

Вторичные конденсаты, образующиеся в варочном котле, нижнем слое декантера скипидара, испарителях и системах неконденсируемых газов, содержат восстановленные сернистые газы (ВСГ), а также органические соединения, такие как метанол, скипидар, этанол, ацетон и аммиак. Эти соединения либо изначально присутствуют в древесной щепе, либо образуются в процессе варки целлюлозы [3]. ВСГ-газы придают конденсатам резкий неприятный запах и составляют до 95% их токсичности. Органические соединения являются основным источником БПК и химического потребления кислорода (ХПК) в конденсатах, а также летучих органических соединений (ЛОС), способствующих загрязнению воздуха. Из-за этих нежелательных свойств, требований PPER и токсичности скипидара и ВСГ для анаэробных микроорганизмов необходимо очищать загрязнённые конденсаты перед их повторным использованием на комбинате или перед сбросом в систему очистки сточных вод.

Таблица 1: Источники и управление вторичными конденсатами

|

Источник конденсата |

Содержание метанола |

Методы управления |

|

Чистый конденсат |

~100 ppm |

Конденсат из промежуточных эффектов испарителя, обработанный конденсат, конденсат первой ступени двухступенчатой системы конденсации в варочном аппарате. Повторно используется как технологическая вода (для промывки целлюлозы, известкового шлама и осадка, нагрева, охлаждения, поддержания уровней) и/или направляется на очистку сточных вод. |

|

Комбинированный конденсат |

~500 ppm |

Объединённый поток чистых и/или загрязнённых конденсатов.

Очищается паростриппингом, затем повторно используется как технологическая вода (для промывки целлюлозы, известкового шлама и осадка, нагрева, охлаждения, поддержания уровней) и/или отправляется на очистку сточных вод. |

|

Загрязнённый конденсат

|

~1000 ppm

|

Конденсат от испарительных эффектов, контактирующих со слабым чёрным щёлоком, конденсат первичного поверхностного конденсатора.

|

|

Сильно загрязнённый конденсат |

>5000 ppm |

Конденсат вторичного поверхностного конденсатора, конденсат вакуумной системы испарителя (промежуточные и выходные конденсаторы), конденсат второй ступени двухступенчатой системы конденсации скипидара, конденсат из дренажных линий NCG/SOG-систем, вода уплотнения из резервуаров для хранения скипидара. |

|

|

Испарители составляют до 80 процентов генерации вторичного конденсата, с остальной частью, производимой в варочных аппаратах (около 15 процентов), декантерах скипидара (около четырех процентов) и системах неконденсируемых газов (около одного процента). Классификация конденсатов определяется на основе концентрации загрязняющих веществ. Конденсаты классифицируются как чистые (~100 ppm), загрязненные (~1000 ppm) или сильно загрязнённый (>5000 ppm) по содержанию метанола. Типичные потоки для чистых, загрязненных и сильно загрязнённых конденсатов для завода мощностью 1000 ADMT/d составляют примерно 8000 л/мин, 4000 л/мин и 1500 л/мин соответственно. В зависимости от конструкции испарительной установки несколько потоков чистого и/или загрязненного конденсата могут быть объединены в поток, называемый комбинированным конденсатом, с содержанием метанола ~500 ppm. В таблице 1 представлен обзор источников и традиционных стратегий обращения с каждым типом вторичного конденсата.

Паростриппинг обычно используется для очистки конденсатов, удаляя более летучие загрязнители из жидкой фазы. Образующийся газообразный поток, известный как stripper off gases (SOG) — это газы, выделяющиеся в процессе экстракции летучих органических соединений (ЛОС) из загрязненных конденсатов, содержит примерно 50 масс. % метанола в качестве основного загрязнителя. Он может быть сожжен в котле или печи, генерируя около 0.50 ГДж/ADMT чистого тепла. Однако важно отметить, что SOG часто содержит высокий уровень серы, что может приводить к высоким уровням ВСГ на выходе дымовой трубы котла и образованию липких отложений. Альтернативно, SOG может подвергаться переработке с использованием различных разделительных установок, таких как стрипперы, ректификационные колонны, конденсаторы, декантеры и мембраны обратного осмоса. Этот процесс может дать ценные побочные продукты, такие как 99 масс. % метанола, 98 масс. % скипидара и другие органические растворители. Например, завод мощностью 1000 ADMT/d может потенциально производить примерно 7 тонн метанола в сутки, что приведет к годовому увеличению дохода на $1.7 млн CAD (при стоимости $700 CAD/тонна метанола).

Другой, менее распространенный метод обработки конденсата, особенно эффективный для небольших заводов (менее 1000 ADMT/d), — использование анаэробных реакторов с высокой скоростью циркуляции. Эти реакторы демонстрируют высокую эффективность удаления, с 99-процентным превращением метанола в 90 масс. % метана со скоростью 0.35 м³ метана/кг ХПК. Использование таких реакторов предлагает экономически выгодный вариант очистки в условиях отсутствия пара для реализации системы стриппинга.

Таблица 2: Уровень загрязняющих веществ в конденсатах крафт-целлюлозы – ppm (мг/л).

|

Конденсат |

БПК (мг/л) |

Метанол (мг/л) |

ВСГ (мг/л) |

|

Комбинированный |

326 – 2,140 |

259 – 1,173 |

0,3 – 29,5 |

|

Сильно загрязнённый |

2,260 – 8,720 |

1,312 – 9,190 |

75 – 969 |

|

Чистый и/или обработанный паростриппингом |

77 – 3,850 |

7,1 – 2,544 |

0,05 – 65,6 |

Сравнительный анализ крафт-конденсатов

Оценка текущих источников и качества каждого потока внутри системы вторичного конденсата и их сравнение с передовыми практиками эффективной системы является важным шагом в определении потенциала для улучшения управления потоками конденсата. Данный анализ способствует принятию обоснованных решений по отбору и разделению конденсатов с целью минимизации необходимой обработки, экономии ресурсов (энергии, воды и химикатов) и повышения общей эффективности системы.

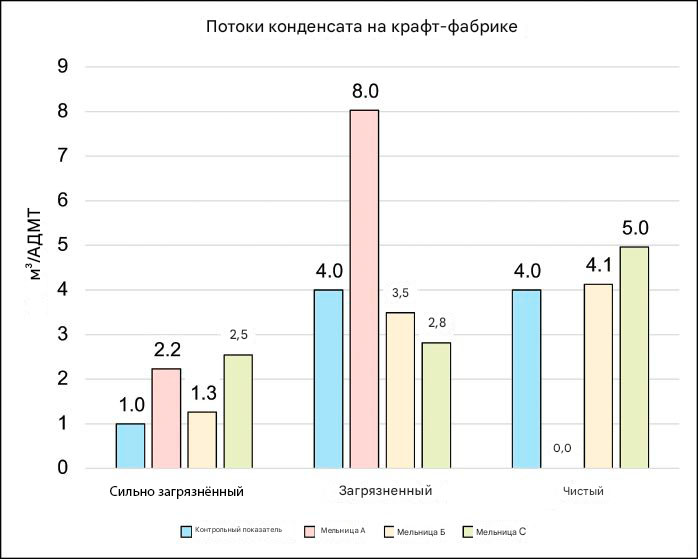

Как правило, крафт-целлюлозный завод производит примерно 9 м³/ADMT вторичного конденсата. Однако из этого объема только 3-6 м³/ADMT чистого и стриппированногоконденсата могут безопасно повторно использоваться для промывки целлюлозы без риска загрязнения.

До обработки фекальный конденсат обычно содержит 7-10 кг БПК/ADMT, 5-10 кг метанола/ADMT, 1-2 кг скипидара/ADMT и 1-2 кг ВСГ/ADMT. Применение метода внутреннего разделения конденсатов, при котором чистые и загрязненные конденсаты обособлены на различных стадиях испарителей, позволяет избирательно обрабатывать фекальные и загрязненные конденсаты. Такое разделение увеличивает возможность повторного использования вторичных конденсатов в процессе промывки целлюлозы.

Стратегии управления конденсатом и его очистки

Объем и уровень загрязнения сильно загрязнённого конденсата напрямую связаны с конструкцией и эффективностью работы испарителей, а также с процентным содержанием сухих веществ в слабом черном щелоке, который, в свою очередь, зависит от количества воды, поступающей при промывке целлюлозы. Таким образом, оптимизация коэффициента разбавления и эффективности промывки на стадиях промывки бурой массы, кислородного делигнифицирования и промывки отбеленной массы приведет к увеличению процентным содержанием сухих веществ слабого черного щелока, направляемого в испарители.

Концентрирование слабого черного щелока может быть достигнуто за счет дальнейшей оптимизации процесса каустизации и работы котла-утилизатора, а также предварительной сушки щепы, что снижает количество воды, поступающей вместе с белым щелоком и щепой. Повышение содержания сухих веществ в слабом черном щелоке всего на один процент приведет к сокращению объема конденсата примерно на семь процентов.

|

|

Проектирование и эксплуатация систем паровой десорбции

Паровая десорбция широко признана одним из наиболее эффективных методов очистки загрязненных конденсатов. При поддержании соотношения пара к конденсату на уровне 15-20% эта технология позволяет достигать впечатляющих степеней удаления загрязняющих веществ: 98 % БПК, 97 % метанола, 100 % скипидара и 98 % ТРС.

Паровые десорберы часто оснащаются возвратными конденсаторами, которые повышают общую эффективность процесса и позволяют частично восстанавливать тепло, подаваемое в десорбер. Это восстановленное тепло может использоваться для генерации пара, подогрева питательной воды котла или нагрева черного щелока [12].

Десорберы обычно оборудуются системами клапанных тарелок, которые обладают способностью к самоочистке и обеспечивают высокую эффективность десорбции в широком диапазоне рабочих режимов. Кроме того, такие системы поддерживают стабильное падение давления даже при изменяющихся скоростях парового потока.

Как правило, системы десорбции частично интегрируются в испарительный процесс, где пар и свежий пар поступают в десорбер, а образующиеся десорбционные газы (SOG) конденсируются в специальной секции следующего испарительного эффекта. Такая схема позволяет использовать восстанавливаемую энергию для испарения черного щелока. Однако частичная интеграция увеличивает сложность управления процессом, поскольку работа десорбера зависит от работы испарителей.

В процессе эксплуатации систем десорбции могут возникнуть различные сложности (описаны в Таблице 3), которые приводят к снижению эффективности десорбции, нарушениям процесса, повреждению оборудования и даже остановке системы. Чтобы минимизировать эти риски, запуск и остановка системы десорбции должны выполняться постепенно и с особой осторожностью.

Таблица 3: Эксплуатационные проблемы систем зачистки

|

Проблема |

Причина |

Рекомендация |

|

Пенообразование в испарителе |

Перенос щелока в загрязненный конденсат. |

Постепенно сбрасывать конденсат с высокой электропроводностью в бак слабого черного щелока. |

|

Температурные скачки при сжигании |

Попадание порций скипидара в десорбер. |

Улучшить перемешивание в баках хранения конденсата или обрабатывать донный слой скипидарного декантера для обеспечения стабильного температурного профиля. |

|

Закупоривание |

Захваченные волокна в загрязненном конденсате. |

Установить и обслуживать эффективный волоконный фильтр перед подогревателем питательной среды. |

|

Образование накипи |

Кристаллизация трудноудаляемых солей. |

Направлять очищенный конденсат через трубную сторону теплообменника для облегчения механической очистки, применять профилактическую химическую очистку. |

|

Нестабильная работа |

Резкие изменения в работе варочного аппарата и испарителя. |

Улучшить систему управления десорбером с использованием обратной связи для учета изменений в предыдущих стадиях процесса. |

Устранение узких мест в системах десорбции

Недостаточная пропускная способность или узкие места в системах десорбции являются распространенной проблемой для целлюлозно-бумажных комбинатов, работающих на пределе или за пределами проектной мощности варочного производства. Для устранения узких мест и увеличения эффективности системы можно использовать следующие методы:

- Регулярная очистка туманоуловителей, поверхности возвратного конденсатора и теплообменника конденсата;

- Увеличение площади теплообмена и количества тарелок колонны, если это возможно;

- Замена и регулировка тарелок и насадки колонны;

- Корректировка рабочего давления и температуры десорбера;

- Установка форсунок в колонну для улучшения впрыска пара;

- Косвенный контроль состава загрязненного конденсата и десорбционных газов (SOG) через управление циклом восстановления.

Реализация этих мер поможет устранить ограничения по производительности и повысить общую эффективность работы систем десорбции.

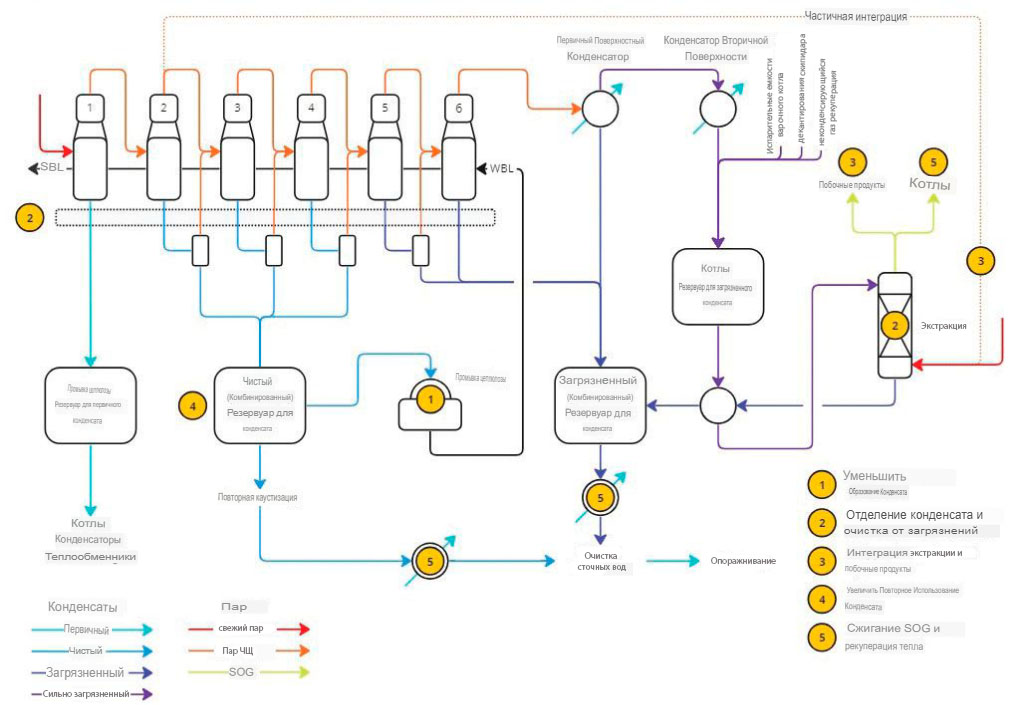

Оптимизация управления и стратегий обработки конденсата

Разработка эффективной стратегии управления и обработки конденсата часто требует выполнения ряда последовательных шагов. Эти шаги направлены на минимизацию перекрестных эффектов, учитывая высокий уровень взаимодействия между химическим циклом регенерации, процессом варки и системой обеспечения предприятия. Основное внимание уделяется тому, чтобы изменения в системе вторичного конденсата были устойчивыми в долгосрочной перспективе и соответствовали общей цели повышения эффективности завода. Эти шаги основаны на примерах из практики и подробно описаны ниже, а также представлены на рисунке 2.

1. Снижение образования конденсата

Образование конденсата можно минимизировать с помощью различных методов контроля и оптимизации. Один из подходов заключается в оптимизации коэффициентов разбавления на стадиях промывки целлюлозы, включая варочный аппарат, диффузоры, промывку коричневой массы, кислородное делигнификацию и отбеливание. Точная настройка этих параметров позволяет уменьшить количество воды, вводимой в процесс, тем самым снижая образование конденсата.

Кроме того, установка механических уплотнений в насосах черного щелока может помочь предотвратить проникновение уплотнительной воды в черный щелок, что также ведет к снижению образования конденсата. Снижение объема конденсата должно быть первым шагом на пути к более эффективному управлению конденсатом и снижению нагрузки на систему очистки сточных вод, при условии, что концентрация сухих веществ черного щелока перед испарением достигает максимального уровня.

|

|

|

Рисунок 2: Оптимизация стратегий управления и очистки конденсата |

2. Сегрегация конденсата и обработка загрязненного конденсата

Настоятельно рекомендуется сегрегировать конденсат в зависимости от уровня загрязненности прямо на стадии испарения и организовать специальные резервуары, оснащенные контрольно-измерительными приборами для сбора и управления различными потоками конденсата. Сегрегация конденсата позволяет проводить выборочную обработку наиболее загрязненных потоков с помощью экстракции паром, что может значительно снизить потребление пара.Использование флэш-резервуаров после каждого этапа извлечения конденсата из испарительного аппарата – это один из способов сегрегации конденсата без ущерба для экономии пара, поскольку выделяющийся флэш-пар можно использовать для испарения черного щелока.

3. Интеграция экстракционных колонн и побочные продукты

Системы экстракции могут быть интегрированы в испарительные установки разными способами: частично, полностью или как автономные системы.

Частичная интеграция предполагает использование пара, образующегося при испарении черного щелока (преимущественно в высокотемпературных эффектах – первом или втором), в сочетании с насыщенным паром для экстракции конденсата. Такой подход максимизирует эффективность использования пара в процессе испарения.

Полная интеграция подразумевает размещение экстракционной системы между первым и вторым эффектами испарительной установки, что способствует повышению общей энергетической эффективности. В этом случае весь пар, вырабатываемый в первом эффекте, проходит через экстракционную колонну перед конденсацией во втором эффекте. Однако полная интеграция приводит к снижению производительности экстракционной колонны на 10–15% по сравнению с частичной интеграцией из-за потерь давления. Поэтому для выбора оптимального дизайна интеграции целесообразно провести технико-экономический анализ, учитывающий компромисс между эффективностью энергопотребления и производительностью экстракционной колонны.

Автономные системы работают исключительно на насыщенном паре и не связаны с паровыми потоками испарительной установки. Такая независимость позволяет им функционировать отдельно от испарительного узла и получать более чистый экстрагированный конденсат за счет использования только свежего пара, но при этом уменьшается общая энергоэффективность.

Как уже отмечалось, метанол, который составляет значительную часть летучих органических соединений (SOG) и является основным источником биологического потребления кислорода (БПК) в конденсате, может быть переработан в ценный побочный продукт через систему очистки. Эта система обычно включает в себя декантер для удаления скипидара, две ректификационные колонны с дефлегматорами, а также мембрану обратного осмоса для окончательной очистки. В результате получается высокочистый биологически полученный метанол (99 мас.%), который представляет значительную рыночную ценность, особенно в рамках усилий по декарбонизации. Очищенный метанол можно продавать или использовать в качестве химического сырья для генерации диоксида хлора при отбеливании целлюлозы.

4. Увеличьте повторное использование конденсата

Увеличение повторного использования конденсата в различных процессах промывки, таких как известковый шлам, небеленая масса, кислородное делигнифицирование и отбеливание, а также в качестве подпиточной воды в процессе каустизации, может значительно снизить нагрузку на очистные сооружения и общий спрос на воду на заводе. Например, промывка небеленой массы обычно требует 10–13 м³/т абсолютно сухого волокна (ADMT), из которых 6–9 м³/т можно заменить обработанным конденсатом. Цель состоит в том, чтобы максимально использовать конденсат с минимально необходимым уровнем чистоты без ущерба для производительности.

5. Сжигание SOG и рекуперация тепла

Сжигание летучих органических соединений (SOG) и использование конденсатов, полученных при экстракции, являются высокоэффективными стратегиями рекуперации тепла, которые позволяют вернуть тепло, необходимое для работы экстракционных систем. Этот метод также способствует улучшению использования пара и частичной замене ископаемого топлива в котлах. Совмещение этой стратегии с увеличением повторного использования конденсата позволяет переработать и оптимизировать систему теплообмена. Это включает передачу тепла от конденсата перед его направлением на очистку сточных вод.

Флэш-резервуары, как уже упоминалось, обеспечивают дополнительную гибкость при эксплуатации испарительной установки. Снижение рабочего давления флэш-резервуара увеличивает образование флэш-пара, что способствует рекуперации тепла и повышению паровой экономии. Однако полученный в резервуаре конденсат будет иметь более низкую температуру, что может потребовать дополнительного подогрева в зависимости от его конечного использования. Более того, передача тепла от конденсата перед его очисткой может снизить температуру потока сточных вод, что может повысить эффективность последующих процессов очистки. Такой подход позволяет более эффективно использовать тепловую энергию, снижает экологическое воздействие очистки сточных вод и способствует устойчивой эксплуатации в целлюлозно-бумажной промышленности. Рекуперация тепла из конденсата также может помочь компенсировать сезонный дефицит теплой воды.

|

|

|

Рисунок 3: Стратегии управления конденсатом в двух словах |

Заключение

Химический цикл регенерации и система вторичного конденсата играют ключевую роль в химической и энергетической эффективности крафт-заводов. Оптимизация этих систем может повысить общую эффективность процессов и экономику предприятия. Для улучшения управления конденсатом до его очистки и сброса предложен ряд приоритетных стратегий: сокращение образования конденсата, его сегрегация и очистка загрязненных потоков, оптимизация экстракции, увеличение повторного использования конденсата и рекуперация тепла. Все это способствует снижению экологического воздействия целлюлозно-бумажных предприятий.

В большинстве случаев эти улучшения могут быть реализованы экономически эффективно за счет повышения энергоэффективности и увеличения производства ценных химикатов и топлива. Загрязненные крафт-конденсаты, характеризующиеся высоким уровнем биохимического потребления кислорода (BOD), токсичностью и неприятным запахом, должны подвергаться очистке, чаще всего паровой экстракции, чтобы соответствовать требованиям регламента очистки сточных вод целлюлозно-бумажных предприятий (PPER). В некоторых случаях изменения в PPER могут потребовать более глубокой очистки загрязняющих веществ, а также контроля pH и температуры конденсата перед его подачей на очистные сооружения.

Избегание разбавления загрязненных и сильно загрязненных конденсатов чистыми потоками является лучшей практикой, позволяющей предотвратить снижение эффективности и перегрузку экстракционных систем. Кроме того, улучшение очистки конденсата непосредственно в процессе не только снижает нагрузку на систему очистки сточных вод, но и создает основу для получения дополнительной ценности — производства биотоплива и метанола.