Конечной целью любой машины для производства тиссью является производство легкого листа бумаги, достаточно мягкого, впитывающего и прочного, чтобы выполнять необходимые функции. Впоследствии он может быть преобразован в готовую продукцию, которую приобретут покупатели на рынке. Эта продукция может включать в себя такие предметы, как салфетки для ванной комнаты, бумажные кухонные полотенца, салфетки для лица, носовые платки, коммерческие и промышленные салфетки, а иногда даже такие предметы, как медицинские одноразовые обертки и одежда.

Для создания такого листа тиссью машины равномерно распределяют суспензию из древесных волокон и воды в очень тонкий слой, а затем удаляют большую часть воды. Суспензия древесных волокон и воды, называемая "массой", обычно имеет начальный состав около 99,5% воды и 0,5% твердых частиц, в основном волокон. Вес готовой основы обычно находится в диапазоне 13-25 грамм/квадратный метр (г/м2).

Процесс формования листа включает в себя сначала слив максимально возможного количества воды в формующей секции, затем прессование между валами в прессовой секции и, наконец, удаление оставшейся воды путем нагрева и сушки с использованием тепловой энергии. Сушка обычно осуществляется путем прямого контакта листа с горячей поверхностью сушильного янки цилиндра, а также путем подачи горячего воздуха на лист в колпаке янки. Для процесса сквозной воздушной сушки горячий воздух продувается через лист, чтобы выполнить большую часть сушки.

Крещен формер

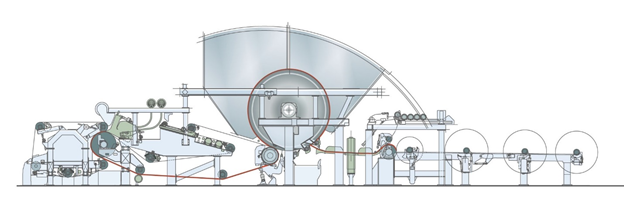

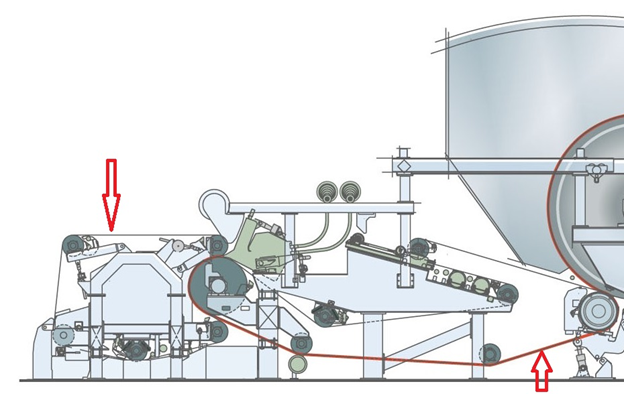

На сегодняшний день наиболее распространенной концепцией машин, производящих тисссью, является крещен формер. Компания Kimberly-Clark в США разработала эту конструкцию в 1960-х годах, но после того, как срок действия патента KC истек в 1988 году, многие другие компании начали производить и использовать крещен формеры. Базовая схема крещен формера показана на рисунке 1.

Рисунок 1. Стандартный крещен формер с прогоном бумажных листов (показано красным цветом).

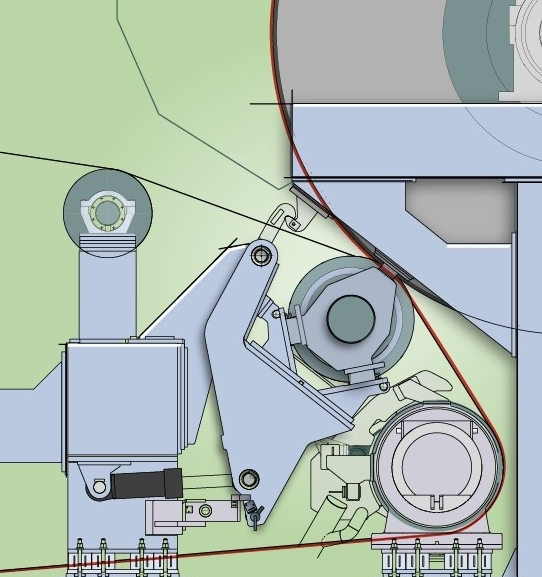

Простая концепция крещен формера использует только две части одежды: формовочную сетку и прессовое сукно, как показано на рис. 2. Крещен формер зажимает лист между формующей сеткой и сукном, что позволяет избежать необходимости переноса листа на сукно на более поздних этапах процесса. До того как крещен формеры получили широкое распространение, в промышленности обычно использовались формер с двойной сеткой и прессовое сукно.

В крещен формере струя воды, содержащая смесь воды и волокон, выбрасывается на высокой скорости из напорного ящика. Затем полотно формируется путем его захвата между формующей сетки и сукном, когда они оборачиваются вокруг большого массивного формующего вала. Первоначальный дренаж происходит вокруг этого формующего вала, при этом натяжение сетки определяет производительность дренажа. Давление дренажа, P, считается как P=T/R, где T - натяжение сетки, а R - радиус формующего вала.

Рисунок 2. Формующая часть с формующей сеткой слева и прессовым сукном в центре и справа.

Наиболее распространенный диаметр формующего вала составляет 1,5 м. Дренажная способность, обеспечиваемая этим диаметром, достаточна для веса основы до 40 г/м2, но при таком высоком весе скорость ограничена примерно 1400 м/мин. Поскольку большинство продуктов тиссью имеют вес основы в диапазоне 13-25 г/м2, дренажная способность достаточна для высокоскоростной работы до 2200 м/мин, что, по сути, является самой высокой скоростью машины, достигнутой в отрасли.

Прессование

Полотно тиссью переносится на сукно и затем передается на сушильный янки цилиндр в первый прессовый захват. Первый прессовый вал обычно представляет собой отсасывающий вал, который имеет широкую зону отсасывания 80-110°. В этой зоне всасывания вода удаляется как с полотна, так и с сукна. Сухость полотна увеличивается примерно до 25% перед прессовым захватом, а затем обычно повышается до 40% или более после прессования. Линейная нагрузка обычно составляет 90-100 кН/м, что соответствует пиковому давлению в захвате около 2,5 МПа.

Добавление второго прессового вала позволяет увеличить сухость на 2-4%. При этом второй прессовый вал уменьшает толщину листа, но в то же время в целом повышает сопротивление разрыву. Поскольку при отсутствии второго прессующего вала можно увеличить длину зоны сушки, производительность двух прессов очень похожа, но стоимость сушки больше при использовании одного вала.

Большинство производящих тиссью машин оснащены только всасывающим прессовым валом, что объясняется, прежде всего, большей массой и меньшими инвестиционными затратами. Иногда на первом прессовом валу над его вакуумной зоной устанавливается паровой спрыск для нагрева полотна и снижения вязкости воды, что улучшает ее удаление. Некоторые паровые спрыски также имеют зоны контроля поперечного направления для улучшения равномерности влажности полотна.

За последние 10-15 лет была разработана альтернативная концепция прессования, в которой используется башмачный пресс. Чтобы уменьшить количество воды, поступающей в пресс, перед башмачным прессом используется вакуумный вал для удаления воды из войлока и повышения сухости полотна. Использование башмачного пресса позволяет производить тиссью с большей массой и более высокой производительностью, так как сухость может быть увеличена до 46-47%. Для достижения такой сухости необходимо увеличить нагрузку на пресс, а для этого обычно требуется янки цилиндр с более толстым корпусом, чтобы выдержать более высокое давление.

В последние 10 лет большое внимание уделяется энергопотреблению. Башмачный пресс - одно из новых решений, снижающих энергопотребление. Другие инновации, позволяющие экономить энергию на машинах, производящих тиссью, - это парогенератор, улучшенная конструкция напорного ящика, турбины в секции формования, изоляция головок янки и т. д. Сегодня можно запустить линию по производству тиссью, потребляющую менее 2 000 кВт-ч на тонну, что сравнимо с 2 850 кВт-ч на тонну в 2006 году.

Рисунок 3: Пример конфигурации башмачного пресса.

Сушильный янки цилиндр

В традиционной машине для тиссью сухого крепирования полотно сушится на одном большом цилиндре, называемом янки. Янки не только поставляет энергию, необходимую для сушки полотна, но и выполняет три другие функции:

- транспортировка полотна в процессе сушки

- функция контрвала в операции горячего прессования

- обеспечение основы для процесса крепирования.

Производительность сушильной машины в основном зависит от размера янки цилиндра. За последние 50 лет скорость работы производящих тиссью машин увеличилась с появлением формеров с двойной сеткой, а затем и крещен формера. Потребность в более высокой производительности сушки привела к созданию более крупных янци цилиндров для удовлетворения новых потребностей. Сегодня самые быстрые машины, производящие тиссью, имеют сушильные цилиндры янки диаметром 6 м и более.

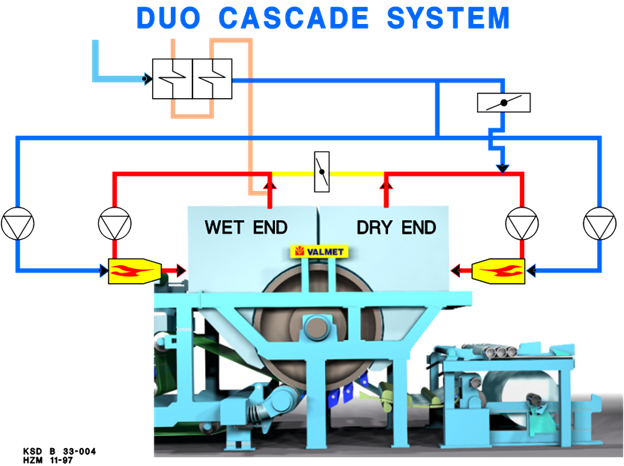

В дополнение к янки цилиндру для увеличения скорости сушки лист обдувается горячим воздухом с температурой выше 500 ˚C. Наиболее распространенная система воздушных вытяжек называется "дуо-каскадная система", рис. 4. Каждая половина вытяжки, мокрая и сухая, оснащена вентилятором рециркуляции и горелкой.

Вытяжной воздух забирается из вытяжки с мокрым концом так как в нем выше содержание влаги. Между системами имеется соединение через заслонку, чтобы воздух из вытяжки с сухим концом поступал в вытяжку с мокрым концом. Теплообменник в вытяжной линии нагревает поступающий воздух, который в основном используется для газовых горелок. В дополнение к теплообменнику обычно имеется система с мокрым скруббером для нагрева воды, которая затем может использоваться либо для оборотной воды, либо для отопления зданий фабрики, производящей тиссью.

Рисунок 4: Янки цилиндр и воздушный колпак

Кондуктивная сушка начинается с первого захвата прессового вала и продолжается до тех пор, пока лист остается в контакте с поверхностью цилиндра. Конвективная сушка начинается под зоной, закрытой колпаком янки.

Процесс сушки янки очень интенсивный, скорость сушки составляет 150-240 кг H2O/ч/м2 вместо 20-30 кг H2O/ч/м2 в сушильной секции на обычной бумагоделательной машине. Во время сушки лист фиксируется на сушильном устройстве и не подвергается краевой усадке, как в других сушильных секциях. Это также означает, что на машине нет открытого натяжения до тех пор, пока лист не высохнет и не будет снят с янки цилиндра непосредственно перед рулоном.

Сушилка янки имеет желобки на внутренней стороне для обеспечения эффективной теплопередачи при конденсации пара. Конденсат скапливается на дне желоба. Это означает, что теплообмен происходит в основном у стенок канавки, что обеспечивает очень эффективный теплообмен. Это также означает, что Yankee с более глубокими желобками имеет более высокую передачу энергии через оболочку. Трубки в желобках отводят конденсат.

Сушилка янки изготавливается из чугуна с тех самых пор, как появились производящие тиссью машины - более 150 лет назад. Чугунный цилиндр шлифуется до определенной шероховатости, и этот материал постоянно совершенствуется для улучшения теплопередачи.

Начиная с 2000 года технология стальных сушилок янки начала совершенствоваться настолько, что получила признание на рынке. За последнее десятилетие стальные янки цилиндры стремительно развивались, и сегодня большинство небольших сушилок янки изготавливаются из стали, обычно шириной около 3,3 м и диаметром до 4,5 м. Даже большие сушилки шириной 6 м и диаметром 5,5 м теперь могут быть изготовлены из стали, поэтому кажется очевидным, что в будущем стальные янки цилиндры, вероятно, будут доминировать. Сегодня компания Valmet - единственная компания, имеющая литейное производство, которое все еще может изготавливать большие чугунные сушилки янки.

Крепирование

Процесс крепирования - это тонкая операция, требующая идеального баланса между силами адгезии, удерживающими лист на поверхности сушилки, физическими свойствами необрезанного листа и силами, прилагаемыми ракельным ножом. По сути, крепирование осуществляется путем соскабливания листа с поверхности сушилки янки с использованием правильной геометрии крепирования, обеспечиваемой ракельным ножом. Затем в поперечном направлении на листе появляются складки и микроскладки, что приводит к уменьшению длины листа на 10-25 %. Уменьшение длины достигается за счет работы рулона на более низкой скорости, чем у янки цилиндра.

Конечное качество тиссью, особенно мягкость, в значительной степени зависит от крепирования. Крепирование придает бумаге большую объемность и улучшает мягкость, впитываемость и растяжимость. Она также снижает сопротивление разрыву. Большинство тканей крепируется при 93-97% сухости.

Машины, производящие тиссью обычно имеют три шабера, средний из которых – крепирующий шабер. Перед крепирующим шабером устанавливается отсекающий шабер, который используется только при замене крепирующего шабера. После крепирующего шабера в последнем положении часто используется очищающий шабер для удаления волокон и излишнего покрытия.

В сухом конце машины для производства тиссью находится цилиндр для намотки бумаги. Как уже упоминалось, намотка происходит на более низкой скорости по сравнению с янки цилиндром, поскольку крепирование укорачивает лист. Разница в скорости может составлять 10-25 %. Эта разница в скорости называется коэффициентом крепирования и определяется как [1-(скорость намотки/скорость сушилки Yankee)]x100%.

Туалетная тиссью обычно производится с коэффициентом крепирования 17-20%, а кухонное полотенце - с коэффициентом 15-18%. Процесс крепирования увеличивает объем примерно на 100%, но снижает сопротивляемость разрыву почти на 50%. Типичный объем составляет 8-9 см3/г для лучших изделий. Сторона янки основного листа более мягкая по сравнению со стороной колпака. В процессе конвертирования, где производится готовая продукция, сторона янки располагается снаружи в 2-слойном изделии, чтобы получить максимальную мягкость продукта.

Некоторые машины имеют каландр перед рулоном, который используется для улучшения мягкости поверхности и уменьшения разброса толщины CD в листе на рулоне. Каландр используется при производстве лицевой или высококачественной туалетной бумаги. При высокой скорости работы машины необходимо использовать активные пленки для поддержки листа на сухом конце.

Вы можете написать Кириллу, какие темы в области тиссью вам интересны, мы о них напишем.

Связаться с Кириллом можно по адресу 84991599935k@gmail.com и телеграмму.

Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов).

Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.