31

9 июля 2025

При выборе сушильных цилиндров заводы учитывают множество переменных. Главными из них являются производительность сушки, общая стоимость использования оборудования, безопасность, экологичность и эффективность. В статье авторы Paper 360 рассматривают плюсы использования в производстве стальных цилиндров вместо чугунных. Подробнее про чугунные и стальные цилиндры также можно прочитать в статьях "Как состав металла янки цилиндра влияет на работоспособность машины. Часть 1" и "Как состав металла янки цилиндра влияет на работоспособность машины. Часть 2".

Про проблемы чугунных цилиндров так же можно прочитать в статье "Неисправности янки цилиндров".

ПРОИЗВОДИТЕЛЬНОСТЬ СУШКИ

Ключевым утверждением является то, что производительность сушки стального сушильного цилиндра в основном выше, чем у литого цилиндра. Это зависит от структуры проектирования, основанной на правилах расчета (код ASME или PED), а также от производственных возможностей при производстве и обработке стали по сравнению с чугуном.

Используя отраслевые стандарты для выполнения выборочного расчета толщины стенки сушильного цилиндра диаметром 1830 мм и рабочим давлением 8 бар, в результате для литого цилиндра получается минимальная толщина стенки 23,6 мм и для стального сушильного цилиндра - 5-7 мм с учетом запаса прочности и припусков.

Стандарты в первую очередь учитывают безопасность использования цилиндров с учетом внутреннего давления. Однако для производства нужна не только безопасность, требуется механически стабильный и невибрирующий компонент с запасом толщины стенок для последующего шлифования или доработок. Поэтому за «реальную толщину стенки» принимаются значения, способные выдерживать механические и термические нагрузки при производстве.

Толщина стенок определяет производительность: тонкая стенка приводит к высокой теплопередаче.

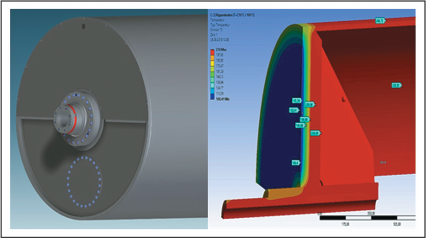

На рисунке 1 показана формула, включающая толщину стенки. Если учесть все переменные (ά = коэффициенты теплопередачи, λ = теплопроводность), температура поверхности стального сушильного цилиндра увеличится на 7°C по сравнению с чугунным цилиндром. Это позволяет повысить производительность сушки от 5 до теоретических 19 процентов. Далее рассматривается увеличение производительности сушки по сравнению с литыми цилиндрами примерно на 8 процентов, чему также следуют многие производители оригинального оборудования (OEM).

МОКРАЯ ЧАСТЬ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ

Конструкция литого цилиндра с привинченными головками делает необходимым утолщение стенки цилиндра к краям. Это увеличение толщины стенок напрямую сопровождается потерей теплопередачи, что ведет к потерям эффективности сушки.

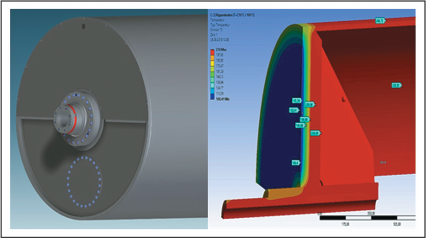

Стальной цилиндр имеет плавный переход от корпуса к головке. Сварная конструкция обеспечивает постоянную толщину стенок корпуса вплоть до краевых зон. Сварной шов также позволяет избежать утечек между корпусом цилиндра и головкой.

МАССА

Толщина стенок влияет на массу цилиндра, и стандарты позволяют производителям изготавливать стальные цилиндры, которые намного легче по сравнению с чугунными.

Решающим фактором становится механическая надежность конструкции в зависимости от длины торца. Чугунный цилиндр не может претендовать на то же самое.

На рисунке показана взаимозависимость веса цилиндра в зависимости от длины “рубашки” (здесь: d = 1830 мм, p = 8 бар). Для стальных сушильных цилиндров на данный момент изготавливают две наиболее распространенные конструкции: так называемые плоские головки (FH) имеют плоскую нижнюю пластину, толщина которой регулируется в зависимости от внутреннего давления; и второй вариант, где ребристая головка представляет собой конструктивно жесткий элемент, мало зависящий от внутреннего давления.

При рассмотрении совокупной стоимости эксплуатации оборудования слишком часто игнорируются преимущества более легкого цилиндра. Меньший вес снижает нагрузку на подшипники, требуется меньше энергии привода, что снижает дополнительную нагрузку на цилиндры. Кроме того, меньшая масса позволяет экономить пар при нагреве цилиндров, машина быстрее запускается в работу после каждого останова и повышается эксплуатационная готовность.

ОБЩАЯ СИСТЕМА БДМ

Рассмотрим сушильный цилиндр как подсистему сушильной секции.

Из-за улучшенной теплоотдачи стальных цилиндров сушильную секцию можно сократить по сравнению с чугунными:

- Сукна становятся короче

- Вытяжка и воздушная техника становятся компактнее

- Установленную мощность привода можно снизить

- Машинный зал становится короче, кубатура становится меньше

- Вся система уменьшается, БДМ становится короче, а инвестиционные и эксплуатационные затраты сокращаются.

Про проблемы чугунных цилиндров так же можно прочитать в статье "Неисправности янки цилиндров".

ПРОИЗВОДИТЕЛЬНОСТЬ СУШКИ

Ключевым утверждением является то, что производительность сушки стального сушильного цилиндра в основном выше, чем у литого цилиндра. Это зависит от структуры проектирования, основанной на правилах расчета (код ASME или PED), а также от производственных возможностей при производстве и обработке стали по сравнению с чугуном.

Используя отраслевые стандарты для выполнения выборочного расчета толщины стенки сушильного цилиндра диаметром 1830 мм и рабочим давлением 8 бар, в результате для литого цилиндра получается минимальная толщина стенки 23,6 мм и для стального сушильного цилиндра - 5-7 мм с учетом запаса прочности и припусков.

Стандарты в первую очередь учитывают безопасность использования цилиндров с учетом внутреннего давления. Однако для производства нужна не только безопасность, требуется механически стабильный и невибрирующий компонент с запасом толщины стенок для последующего шлифования или доработок. Поэтому за «реальную толщину стенки» принимаются значения, способные выдерживать механические и термические нагрузки при производстве.

Толщина стенок определяет производительность: тонкая стенка приводит к высокой теплопередаче.

На рисунке 1 показана формула, включающая толщину стенки. Если учесть все переменные (ά = коэффициенты теплопередачи, λ = теплопроводность), температура поверхности стального сушильного цилиндра увеличится на 7°C по сравнению с чугунным цилиндром. Это позволяет повысить производительность сушки от 5 до теоретических 19 процентов. Далее рассматривается увеличение производительности сушки по сравнению с литыми цилиндрами примерно на 8 процентов, чему также следуют многие производители оригинального оборудования (OEM).

МОКРАЯ ЧАСТЬ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ

Конструкция литого цилиндра с привинченными головками делает необходимым утолщение стенки цилиндра к краям. Это увеличение толщины стенок напрямую сопровождается потерей теплопередачи, что ведет к потерям эффективности сушки.

Стальной цилиндр имеет плавный переход от корпуса к головке. Сварная конструкция обеспечивает постоянную толщину стенок корпуса вплоть до краевых зон. Сварной шов также позволяет избежать утечек между корпусом цилиндра и головкой.

МАССА

Толщина стенок влияет на массу цилиндра, и стандарты позволяют производителям изготавливать стальные цилиндры, которые намного легче по сравнению с чугунными.

Решающим фактором становится механическая надежность конструкции в зависимости от длины торца. Чугунный цилиндр не может претендовать на то же самое.

На рисунке показана взаимозависимость веса цилиндра в зависимости от длины “рубашки” (здесь: d = 1830 мм, p = 8 бар). Для стальных сушильных цилиндров на данный момент изготавливают две наиболее распространенные конструкции: так называемые плоские головки (FH) имеют плоскую нижнюю пластину, толщина которой регулируется в зависимости от внутреннего давления; и второй вариант, где ребристая головка представляет собой конструктивно жесткий элемент, мало зависящий от внутреннего давления.

При рассмотрении совокупной стоимости эксплуатации оборудования слишком часто игнорируются преимущества более легкого цилиндра. Меньший вес снижает нагрузку на подшипники, требуется меньше энергии привода, что снижает дополнительную нагрузку на цилиндры. Кроме того, меньшая масса позволяет экономить пар при нагреве цилиндров, машина быстрее запускается в работу после каждого останова и повышается эксплуатационная готовность.

ОБЩАЯ СИСТЕМА БДМ

Рассмотрим сушильный цилиндр как подсистему сушильной секции.

Из-за улучшенной теплоотдачи стальных цилиндров сушильную секцию можно сократить по сравнению с чугунными:

- Сукна становятся короче

- Вытяжка и воздушная техника становятся компактнее

- Установленную мощность привода можно снизить

- Машинный зал становится короче, кубатура становится меньше

- Вся система уменьшается, БДМ становится короче, а инвестиционные и эксплуатационные затраты сокращаются.

Источник:

По материалам Paper 360