Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Разработано новое средство для удаления краски на основе модифицированного каолина для флотационного удаления краски из макулатуры. Это средство, называемое DEKA 2000, состоит из модифицированного каолина и специально подобранного поверхностно-активного вещества, предназначенного для максимизации эффекта модифицированного каолина в процессе флотационного удаления краски. Как известно из литературы, очень мелкий размер частиц чернил, грязи и клейких включений является одной из основных причин их слабой флотационной способности при удалении краски. Однако благодаря гидрофобности и относительно большему размеру частиц модифицированный каолин действует как коллектор для этих мелких частиц. Таким образом, это средство позволяет более эффективно отделять и удалять чернила, грязь и клейкие включения из перерабатываемой макулатуры.

На предприятиях по удалению краски, использующих это новое средство, наблюдалось увеличение белизны и снижение загрязненности переработанной массы. Кроме того, было зафиксировано уменьшение содержания клейких включений, что привело к улучшению работы бумагоделательной машины. В некоторых случаях использование данного средства позволило предприятиям использовать сырье более низкого качества. В целом результаты показывают, что применение DEKA 2000 может повысить белизну, уменьшить количество загрязнений, улучшить удаление клейких включений и снизить общие затраты.

Введение

Переработанная бумажная масса из макулатуры, такой как старые газеты, старые журналы и смешанные офисные отходы бумаги, стала основным источником сырья для производства бумаги в США и Европе, а также демонстрирует значительный рост в Китае и других странах Азии. В Индии доля макулатуры, используемой в бумажной промышленности, составляет около 47%. Многие виды газетной бумаги, тиссью и картона производятся на 100% из переработанной массы, а другие виды бумаги, такие как легкомелованная бумага, также содержат значительное количество макулатуры.

Процесс удаления краски эволюционировал на протяжении многих лет, чтобы эффективно удалять чернила из макулатуры. Обычно процесс удаления краски заключается в превращении макулатуры в массу и последующем отделении частиц чернил и других примесей от волокон.

В процессе флотационного удаления краски наиболее распространенными поверхностно-активными веществами являются мыльные жирные кислоты, неионогенные ПАВ, такие как алкоксилаты, или их смеси. Мыла жирных кислот являются хорошо известными флотационными агентами, используемыми как в минеральных, так и в неминеральных процессах. Эти мыла до сих пор остаются основными ПАВ, применяемыми при флотационном удалении краски. Однако они являются относительно слабыми флотационными коллекторами и требуют наличия кальция для эффективной работы.

Неионогенные поверхностно-активные вещества, такие как этоксилаты жирных кислот, этоксилаты нонилфенола и алкоксилированные полиэфиры, обладают большей флотационной способностью, но имеют недостатки: более высокая стоимость, худшая селективность, а в некоторых случаях также экологические и безопасностные проблемы. Кроме того, процесс удаления краски усложняется из-за изменяющегося качества макулатуры, что требует более высокой эффективности используемых ПАВ.

Ограничения существующих ПАВ для удаления краски привели к необходимости разработки более эффективного и экономичного процесса или реагента. В данной работе разработано средство для удаления краски на основе каолина, называемое DEKA 2000, которое отличается от предыдущих технологий, использующих каолиновую глину.

Влияние размера частиц на флотацию

|

|

|

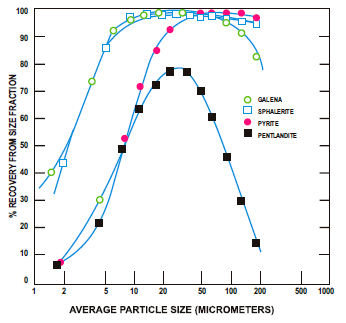

Рисунок 1. На графике показана зависимость степени извлечения различных минералов (галенита, сфалерита, пирита и пентландита) от среднего размера частиц в процессе флотации. |

Одной из проблем флотационного удаления краски является то, что при слишком малых размерах частиц чернил флотация становится менее эффективной. Это связано с изменением плавучести пузырьков: при определенном минимальном размере пузырьки уже не могут подниматься и больше не участвуют в процессе флотации. Это особенно актуально для очень мелких частиц чернил в процессе удаления краски.

Известно, что процесс удаления краски из старых газет можно улучшить за счет добавления старых журналов. Одно из объяснений этого эффекта заключается в том, что высокая концентрация глины в покрытии журналов способствует более эффективному удалению краски из газет. Однако в предыдущих исследованиях было показано, что каолиновая глина не всегда стабильно улучшала процесс удаления краски.

В отличие от предыдущих технологий, использующих необработанную каолиновую глину, DEKA 2000 основана на модифицированных каолиновых частицах. Эта модифицированная глина комбинируется с поверхностно-активным веществом, специально разработанным для максимизации эффекта каолина в процессе флотации. Улучшенное удаление краски, наблюдаемое при использовании этого реагента, объясняется присутствием модифицированных частиц каолина.

Механизм действия

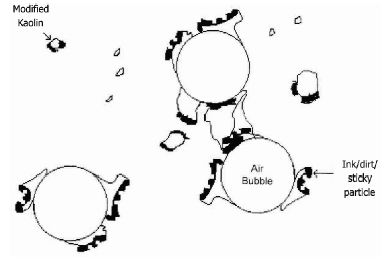

Первый эффект заключается в улучшенном отделении чернил от волокон целлюлозы. Это достигается благодаря гидрофобной природе модифицированных минеральных частиц, которые обеспечивают более сильное притяжение частиц чернил за счет гидрофобных взаимодействий. Чернила, отделившиеся от волокон на этапе переработки, собираются модифицированными каолиновыми частицами DEKA 2000. Сильное гидрофобное взаимодействие также предотвращает повторное прилипание чернил к волокнам, что способствует лучшему разделению чернил и волокон.

Второй эффект заключается в увеличении вероятности флотации для очень мелких частиц чернил за счет относительно большого размера минеральных частиц каолина. Это достигается за счет увеличения вероятности столкновения (P₁) частиц чернил с пузырьками воздуха. Кроме того, высокая гидрофобность частиц усиливает вероятность прилипания (P₂) и снижает вероятность последующего отделения (P₃). Таким образом, частицы каолина в DEKA 2000захватывают мелкие частицы чернил, грязи и клейких включений, выступая в качестве флотационных носителей в процессе удаления краски. Впоследствии эти каолиновые частицы с прикрепленными чернилами и загрязнениями более эффективно соединяются с пузырьками воздуха, что улучшает процесс флотационного разделения.

|

|

|

Рисунок 2. Схематическое изображение сбора чернил, грязи и палочек модифицированным каолином |

Результаты и обсуждение

Были проведены тесты на различных перерабатывающих бумажных заводах, работающих с разными типами макулатуры, чтобы определить эффективность DEKA 2000. Представленные здесь результаты являются средними значениями, полученными в течение одного-четырех месяцев непрерывных испытаний.

Кейс 1: Завод по переработке офисной бумаги

Один из перерабатывающих заводов в Северной Америке производит офисную бумагу из 70% термомеханической массы (TMМ) и 30% переработанной газетной массы. Для переработки газетной макулатуры используется смесь, содержащая 80% газет и 20% журналов. Завод применяет неионогенное синтетическое поверхностно-активное вещество в качестве реагента для удаления краски, а остальная химия флотационного процесса соответствует стандартному щелочному процессу.

Таблица 1. Сравнение эффективности удаления краски (ONP Deinking)

|

Условия |

Прирост яркости* |

% Снижения ERIC* |

Количество липких включений |

% Выхода |

|

Контроль |

+10.3 |

65 |

>10 |

62 |

|

DEKA 2000 |

+11.4 |

75 |

1 |

77 |

ERIC* - эффективная остаточная концентрация чернил

(Примечание: значения приведены после стадии флотации)

Визуальное сравнение:

|

|

|

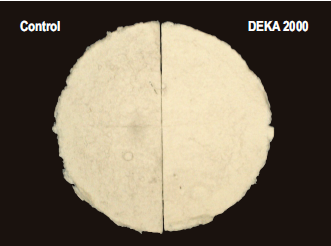

Рисунок 3. На изображении показаны образцы бумаги после удаления краски с использованием контрольного поверхностно-активного вещества и DEKA 2000. Образцы, обработанные DEKA 2000, демонстрируют более высокую степень удаления чернил |

Кейс 1: Завод по переработке офисной бумаги (продолжение)

На данном заводе синтетический поверхностно-активный реагент (3 кг/тонна) был заменен на DEKA 2000 (2,5 кг/тонна), который добавлялся в гидроразбиватель. Основной целью использования DEKA 2000 было увеличение выхода продукта, снижение затрат и улучшение удаления клейких включений.

Результаты использования DEKA 2000 приведены в таблице 1 и суммируются следующим образом:

1. Белизна после флотации увеличилась на 1 пункт. На рисунке 3 показано, что визуально улучшение белизны можно наблюдать невооруженным глазом.

2. Снижение остаточного содержания чернил (ERIC) улучшилось на 10 пунктов.

3. Удаление клейких включений значительно улучшилось, что привело к лучшей работе бумагоделательной машины с меньшим количеством дефектов.

4. Выход продукта увеличился на 15 пунктов, что позволило значительно снизить затраты.

Кейс 2: Завод по переработке газетной бумаги

Этот завод в Северной Америке производит 100% газетную бумагу из смеси журналов (70%) и газет (30%). Из-за низкого качества макулатуры целью завода было увеличить долю газет в сырье для снижения затрат. Также важно было улучшить удаление клейких включений, так как высокая доля журналов увеличивала их содержание.

В таблице 2 представлены результаты использования DEKA 2000 по сравнению с контрольным ПАВ:

1. Увеличение белизны: с +6,8 до +10,0.

2. Содержание газет в сырье увеличилось с 30% до 45%, что привело к значительной экономии.

3. Снижение количества загрязнений в переработанной массе.Удаление клейких включений значительно улучшилось, что привело к более стабильной работе бумагоделательной машины без разрывов. Сенсор толщины бумаги, который раньше чистили каждые 40 минут, теперь требовал чистки только дважды за смену.

Завод достиг своих целей благодаря использованию DEKA 2000.

Таблица 2. Завод по переработке газетной бумаги

|

Состав сырья |

Сырьё журналы/газеты |

Прирост яркости* |

% Снижения ERIC* |

% Удаления липких включений* |

|

Контроль |

65/35 |

+6.8 |

61 |

80 |

|

DEKA |

65/35 |

+8.8 |

65 |

95 |

|

DEKA |

70/30 |

+9.4 |

61 |

92 |

|

DEKA |

57/43 |

+10.0 |

65 |

92 |

|

DEKA |

55/45 |

+10.0 |

67 |

90 |

(Примечание: значения приведены от гидроразбивателя до финальной переработанной массы.)

Кейс 3: Завод по производству картона с белым покрытием

Третий перерабатывающий завод в Северной Америке производит картон с белым верхним слоем, используя макулатуру:

- непечатные отходы офисной бумаги (SWL),

- заводские отходы (mill broke),

- другие непечатные производственные отходы.

Завод использует почти нейтральную химию удаления краски, добавляя лишь небольшое количество неионогенного ПАВ (0,5 кг/тонна) при необходимости.

Целью завода было повысить долю низкокачественного сырья, добавляя потребительскую макулатуру, такую как:

- Офисная бумага,

- Смешанные офисные отходы,

- Мелованная белая бумага

Результаты использования DEKA 2000 (Таблица 3)

1. Белизна увеличилась более чем на 5 пунктов.

2. Значительное снижение количества загрязнений.

Существенное снижение затрат благодаря увеличению доли печатной макулатуры в составе сырья.

Таблица 3. Фабрика по переработке картона (белый верхний слой)

|

Состав сырья |

Прирост яркости* |

% Снижения ERIC*% |

|

Контроль (10% вторичного потребительского сырья) |

+4,6 |

56 |

|

DEKA (40% вторичного потребительского сырья) |

+8,2 |

65 |

|

DEKA (80% вторичного потребительского сырья) |

+10,3 |

70 |

(Примечание: значения приведены от гидроразбивателя до финальной переработанной массы)

Кейс 4: Завод по переработке офисной бумаги

Четвертый завод в Северной Америке занимается переработкой офисной бумаги, конвертов и немелованной офсетной бумаги.

В переработке используется многослойная белая бумага с полиэтиленовым покрытием, например:

- бумажные стаканчики,

- упаковки для мороженого,

- коробки для замороженных продуктов,

- журналы,

- книги с мелованными страницами,

- недоставленная почта,

- каталоги.

Полиэтиленовое покрытие удаляется при помощи разбивателя высокой концентрации, затем сырье проходит серию просеивателей с постепенно уменьшающимися отверстиями и прорезями. В процессе традиционно используется ферментативный реагент для удаления краски (3,75 кг/тонна) совместно со стандартной щелочной химией.

Целью завода было снизить затраты, заменив дорогой ферментативный реагент и используя сырье более низкого качества.

Результаты использования DEKA 2000 (Таблица 4)

1. Замена ферментативного реагента на DEKA 2000 позволила использовать 15% флексографической печатной бумаги в сырье.

2. Увеличение белизны на 2 пункта.

3. Снижение загрязнений и улучшение цветовых характеристик.

Завод достиг своей цели по снижению затрат.

Таблица 4 фабрика по производству офисной бумаги из вторичного сырья (картон с полимерным покрытием и обезжиривание swl

|

Условия |

% Флексографически напечатанной бумаги |

Количество загрязнений |

L |

a |

b |

Итоговая яркость |

|

Контроль |

0 |

1.4 |

93.15 |

1.31 |

-3.90 |

85.9 |

|

DEKA |

15 |

0.9 |

93.88 |

1.36 |

-4.29 |

87.9 |

(Примечание: значения приведены для финальной переработанной массы)