104

16 июля 2025

Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Целлюлозно-бумажная промышленность предлагает широкий спектр применений ИИ — от закупки сырья до поставки готовой продукции потребителям. В литературе широко обсуждаются возможности ИИ для управления промышленными процессами. Производственные системы, включая бумагоделательные машины с их сложной структурой и множеством переменных, особенно выигрывают от применения ИИ, поскольку позволяют стабилизировать процессы, в том числе во влажной части.

Реализация онлайн-мониторинга и взаимосвязанных машин улучшает качество вмешательства человека: рабочее время можно направить на более важные задачи, а рутинные — автоматизировать. Это повышает общую эффективность производства. Принятие решений на основе данных и действия, реализуемые через ИИ, повышают точность, ускоряют реакции и обеспечивают своевременные корректировки для улучшения качества продукции и стабильности процессов.

ИИ всё более интегрируется в ключевые аспекты производства бумаги. Сотни параметров влияют на эффективность бумагоделательной машины и качество продукции. Каждое отклонение необходимо диагностировать и устранять, а для этого анализируются массивы данных. Ранее это делалось вручную, с использованием лабораторных данных, что делало анализ запаздывающим и ограниченным по охвату.

Сегодня данные можно собирать и анализировать в реальном времени. Управление параметрами — такими как состав массы, степень помола, добавки, удержание и химия воды — становится возможным с опорой на ИИ. Это особенно важно при производстве бумаги с узкими пределами отклонений по влажной прочности. Ранее операторы либо рисковали выпуском брака, либо шли на перерасход химикатов — теперь ИИ позволяет точно рассчитать необходимое количество добавок и контролировать параметры на лету.

Методология: определение дозировки смолы для влажной прочности с помощью ИИ

Данное исследование сосредоточено на прогнозирующем управлении свойствами конечного продукта с использованием данных в реальном времени, полученных из программных архивов (data historians). В фокусе — влажная прочность на разрыв (WTS), критически важная для бумаг специального назначения, где конечное применение требует определённого уровня прочности после увлажнения.

В течение 90 дней на производственной линии по выпуску бумаги с массой от 50 до 120 г/м² при скорости 330 м/мин и производительности 65–70 т/сутки собирались данные по более чем 20 маркам. Основная цель — снижение расхода WSR и уменьшение вариации показателя WTS.

Была применена запатентованная технология eLIXA компании Haber (Пуна, Индия). Специализированные сенсоры собирали данные в реальном времени, которые обрабатывались собственными алгоритмами машинного обучения. Система в автоматическом режиме регулировала подачу WSR в зависимости от текущих условий, что позволило стабилизировать показатели влажной прочности при минимально возможном расходе химикатов.

Обработка данных и построение модели

Сбор и очистка данных

Система eLIXA начала с извлечения исторических и текущих данных с бумагоделательной машины. Источник — архив данных (data historian), где фиксировались параметры с нескольких тысяч тэгов. Специалисты по данным и эксперты по технологическому процессу совместно отобрали ключевые переменные, непосредственно влияющие на влажную прочность: дозировка смолы для влажной прочности (WSR), состав массы, дозировка других добавок, характеристики целлюлозы, pH, температура, параметры прессовой части и др.

Был проведён процесс очистки данных: удалены выбросы, сглажены пропущенные значения, устранены неконсистентности, такие как нулевые или аномально постоянные значения. Отдельно были исключены периоды остановок и переходов между марками. В результате сформировалась чистая обучающая выборка, отражающая повседневное состояние производственной линии.

Обучение модели ИИ

Обучение модели проходило в три этапа:

- Формирование целевой переменной — модель была настроена на прогнозирование значения влажной прочности (WTS) на выходе бумагоделательной машины.

- Идентификация значимых признаков — с помощью корреляционного анализа и методов отбора признаков (feature selection) были выделены наиболее важные переменные, влияющие на результат.

- Создание и тестирование модели — применялись различные алгоритмы: градиентный бустинг, случайный лес, регрессионные модели и собственные ансамблевые методы. После сравнения по точности и устойчивости на тестовых данных была выбрана итоговая модель.

Модель училась на принципе «предскажи выход WTS по текущим условиям и предложи минимальную дозу WSR для достижения целевого уровня». Она не только интерпретировала текущие условия, но и адаптировалась к их изменению — например, при смене сорта бумаги или целлюлозы.

Интеграция и самообучение

После обучения модель была интегрирована в рабочую среду. Её рекомендации отображались операторам в виде панели управления (dashboard) с графиками, целевыми значениями и советами. В течение пилотного периода система также собирала обратную связь: сравнивала предсказания с фактическими результатами и уточняла свои внутренние веса, то есть обучалась на новых данных.

Это позволило достигнуть высокой устойчивости модели: она успешно справлялась с изменениями в сырье, нештатными ситуациями и вариативностью производственного процесса без необходимости переобучения вручную.

Результаты

После интеграции ИИ-модели на бумагоделательную машину система проработала в течение 90 дней в режиме прогнозирующего управления. За это время была достигнута значительная экономия ресурсов и повышение стабильности процесса.

Основные результаты:

- Снижение расхода WSR на 15%

- По сравнению с базовым уровнем, модель ИИ смогла поддерживать заданный уровень влажной прочности, уменьшая количество вводимого химиката. Это привело к ощутимому сокращению затрат.

- Снижение стандартного отклонения WTS на 80%

- До внедрения ИИ показатель влажной прочности демонстрировал значительные колебания. После начала применения модели распределение значений WTS стало гораздо более узким и устойчивым, что повысило предсказуемость качества и уменьшило объём брака.

- Общее улучшение стабильности и управляемости процесса

- Операторы отмечали снижение количества ручных корректировок. Модель действовала как «помощник», предлагая оптимальные параметры в реальном времени, учитывая все взаимосвязи между переменными.

- Повышение доверия и прозрачности. Система eLIXA обеспечивала не просто предсказания, но и объяснения: почему предлагается именно такая дозировка и какие переменные стали причиной изменений. Это повышало доверие со стороны персонала и упрощало принятие решений.

Выводы

Проведённое исследование продемонстрировало реальную практическую ценность подхода на основе ИИ для управления параметрами производства бумаги. В частности, удалось добиться значительного улучшения контроля над влажной прочностью без ущерба для качества продукции или стабильности производственной линии.

Интеграция самообучающейся модели позволила в реальном времени адаптироваться к изменениям сырья, условий производства и внешних факторов, таких как температура или смена марки бумаги. Использование машинного обучения сделало возможным точное управление столь сложным, многомерным и динамичным процессом, каким является изготовление бумаги.

Подход может быть масштабирован и на другие области — например, управление удержанием, контролем зольности, расходом наполнителей и красителей. Такие системы обладают потенциалом стать основой для построения полностью автономных, цифровых фабрик будущего.

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Целлюлозно-бумажная промышленность предлагает широкий спектр применений ИИ — от закупки сырья до поставки готовой продукции потребителям. В литературе широко обсуждаются возможности ИИ для управления промышленными процессами. Производственные системы, включая бумагоделательные машины с их сложной структурой и множеством переменных, особенно выигрывают от применения ИИ, поскольку позволяют стабилизировать процессы, в том числе во влажной части.

Реализация онлайн-мониторинга и взаимосвязанных машин улучшает качество вмешательства человека: рабочее время можно направить на более важные задачи, а рутинные — автоматизировать. Это повышает общую эффективность производства. Принятие решений на основе данных и действия, реализуемые через ИИ, повышают точность, ускоряют реакции и обеспечивают своевременные корректировки для улучшения качества продукции и стабильности процессов.

ИИ всё более интегрируется в ключевые аспекты производства бумаги. Сотни параметров влияют на эффективность бумагоделательной машины и качество продукции. Каждое отклонение необходимо диагностировать и устранять, а для этого анализируются массивы данных. Ранее это делалось вручную, с использованием лабораторных данных, что делало анализ запаздывающим и ограниченным по охвату.

Сегодня данные можно собирать и анализировать в реальном времени. Управление параметрами — такими как состав массы, степень помола, добавки, удержание и химия воды — становится возможным с опорой на ИИ. Это особенно важно при производстве бумаги с узкими пределами отклонений по влажной прочности. Ранее операторы либо рисковали выпуском брака, либо шли на перерасход химикатов — теперь ИИ позволяет точно рассчитать необходимое количество добавок и контролировать параметры на лету.

Методология: определение дозировки смолы для влажной прочности с помощью ИИ

Данное исследование сосредоточено на прогнозирующем управлении свойствами конечного продукта с использованием данных в реальном времени, полученных из программных архивов (data historians). В фокусе — влажная прочность на разрыв (WTS), критически важная для бумаг специального назначения, где конечное применение требует определённого уровня прочности после увлажнения.

В течение 90 дней на производственной линии по выпуску бумаги с массой от 50 до 120 г/м² при скорости 330 м/мин и производительности 65–70 т/сутки собирались данные по более чем 20 маркам. Основная цель — снижение расхода WSR и уменьшение вариации показателя WTS.

Была применена запатентованная технология eLIXA компании Haber (Пуна, Индия). Специализированные сенсоры собирали данные в реальном времени, которые обрабатывались собственными алгоритмами машинного обучения. Система в автоматическом режиме регулировала подачу WSR в зависимости от текущих условий, что позволило стабилизировать показатели влажной прочности при минимально возможном расходе химикатов.

|

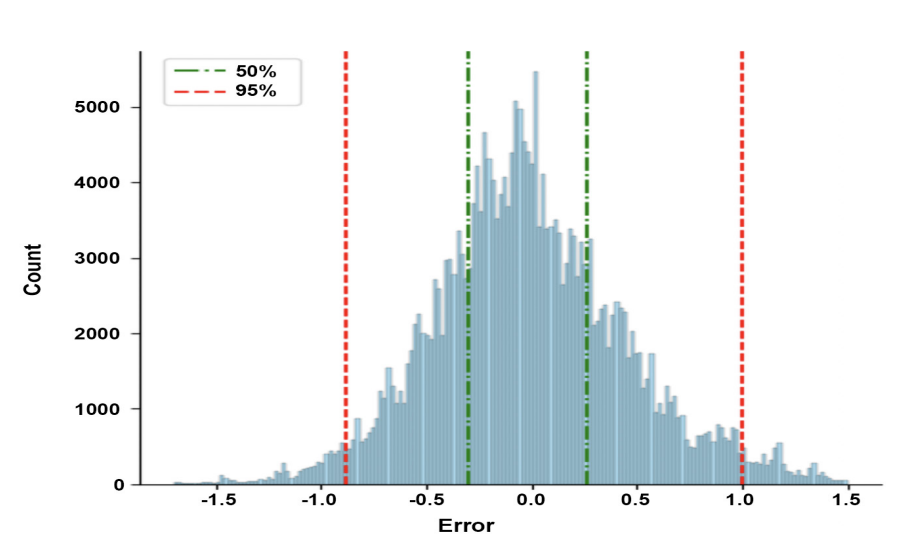

| Соответствие между предсказанным моделью и лабораторным значением предела прочности при растяжении во влажном состоянии. |

Обработка данных и построение модели

Сбор и очистка данных

Система eLIXA начала с извлечения исторических и текущих данных с бумагоделательной машины. Источник — архив данных (data historian), где фиксировались параметры с нескольких тысяч тэгов. Специалисты по данным и эксперты по технологическому процессу совместно отобрали ключевые переменные, непосредственно влияющие на влажную прочность: дозировка смолы для влажной прочности (WSR), состав массы, дозировка других добавок, характеристики целлюлозы, pH, температура, параметры прессовой части и др.

Был проведён процесс очистки данных: удалены выбросы, сглажены пропущенные значения, устранены неконсистентности, такие как нулевые или аномально постоянные значения. Отдельно были исключены периоды остановок и переходов между марками. В результате сформировалась чистая обучающая выборка, отражающая повседневное состояние производственной линии.

Обучение модели ИИ

Обучение модели проходило в три этапа:

- Формирование целевой переменной — модель была настроена на прогнозирование значения влажной прочности (WTS) на выходе бумагоделательной машины.

- Идентификация значимых признаков — с помощью корреляционного анализа и методов отбора признаков (feature selection) были выделены наиболее важные переменные, влияющие на результат.

- Создание и тестирование модели — применялись различные алгоритмы: градиентный бустинг, случайный лес, регрессионные модели и собственные ансамблевые методы. После сравнения по точности и устойчивости на тестовых данных была выбрана итоговая модель.

Модель училась на принципе «предскажи выход WTS по текущим условиям и предложи минимальную дозу WSR для достижения целевого уровня». Она не только интерпретировала текущие условия, но и адаптировалась к их изменению — например, при смене сорта бумаги или целлюлозы.

Интеграция и самообучение

После обучения модель была интегрирована в рабочую среду. Её рекомендации отображались операторам в виде панели управления (dashboard) с графиками, целевыми значениями и советами. В течение пилотного периода система также собирала обратную связь: сравнивала предсказания с фактическими результатами и уточняла свои внутренние веса, то есть обучалась на новых данных.

Это позволило достигнуть высокой устойчивости модели: она успешно справлялась с изменениями в сырье, нештатными ситуациями и вариативностью производственного процесса без необходимости переобучения вручную.

Результаты

После интеграции ИИ-модели на бумагоделательную машину система проработала в течение 90 дней в режиме прогнозирующего управления. За это время была достигнута значительная экономия ресурсов и повышение стабильности процесса.

|

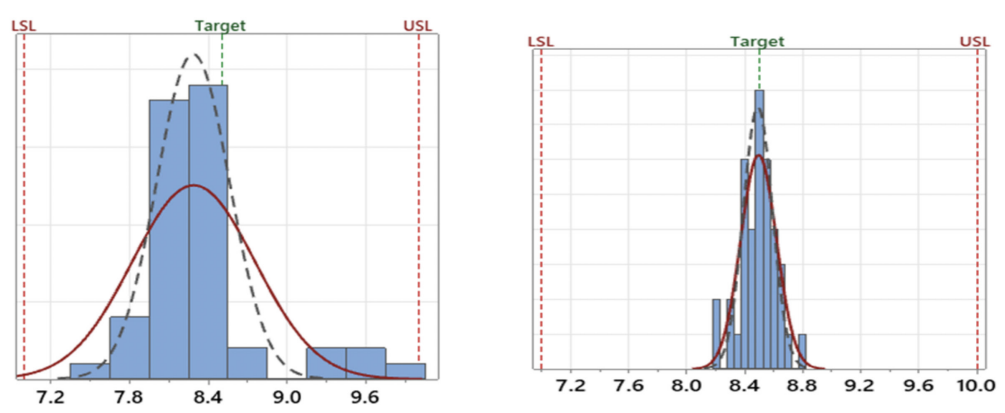

| Возможности процесса (а) до и (б) после внедрения оптимизации с помощью искусственного интеллекта (ИИ) |

|

| Результаты применения ИИ показали снижение расхода смолы для влажной прочности (WSR) с 27,28 до 23,42 кг/т за 90 дней. |

Основные результаты:

- Снижение расхода WSR на 15%

- По сравнению с базовым уровнем, модель ИИ смогла поддерживать заданный уровень влажной прочности, уменьшая количество вводимого химиката. Это привело к ощутимому сокращению затрат.

- Снижение стандартного отклонения WTS на 80%

- До внедрения ИИ показатель влажной прочности демонстрировал значительные колебания. После начала применения модели распределение значений WTS стало гораздо более узким и устойчивым, что повысило предсказуемость качества и уменьшило объём брака.

- Общее улучшение стабильности и управляемости процесса

- Операторы отмечали снижение количества ручных корректировок. Модель действовала как «помощник», предлагая оптимальные параметры в реальном времени, учитывая все взаимосвязи между переменными.

- Повышение доверия и прозрачности. Система eLIXA обеспечивала не просто предсказания, но и объяснения: почему предлагается именно такая дозировка и какие переменные стали причиной изменений. Это повышало доверие со стороны персонала и упрощало принятие решений.

Выводы

Проведённое исследование продемонстрировало реальную практическую ценность подхода на основе ИИ для управления параметрами производства бумаги. В частности, удалось добиться значительного улучшения контроля над влажной прочностью без ущерба для качества продукции или стабильности производственной линии.

Интеграция самообучающейся модели позволила в реальном времени адаптироваться к изменениям сырья, условий производства и внешних факторов, таких как температура или смена марки бумаги. Использование машинного обучения сделало возможным точное управление столь сложным, многомерным и динамичным процессом, каким является изготовление бумаги.

Подход может быть масштабирован и на другие области — например, управление удержанием, контролем зольности, расходом наполнителей и красителей. Такие системы обладают потенциалом стать основой для построения полностью автономных, цифровых фабрик будущего.

Для иллюстрации использованы материалы TAPPI

Источник:

Tappi