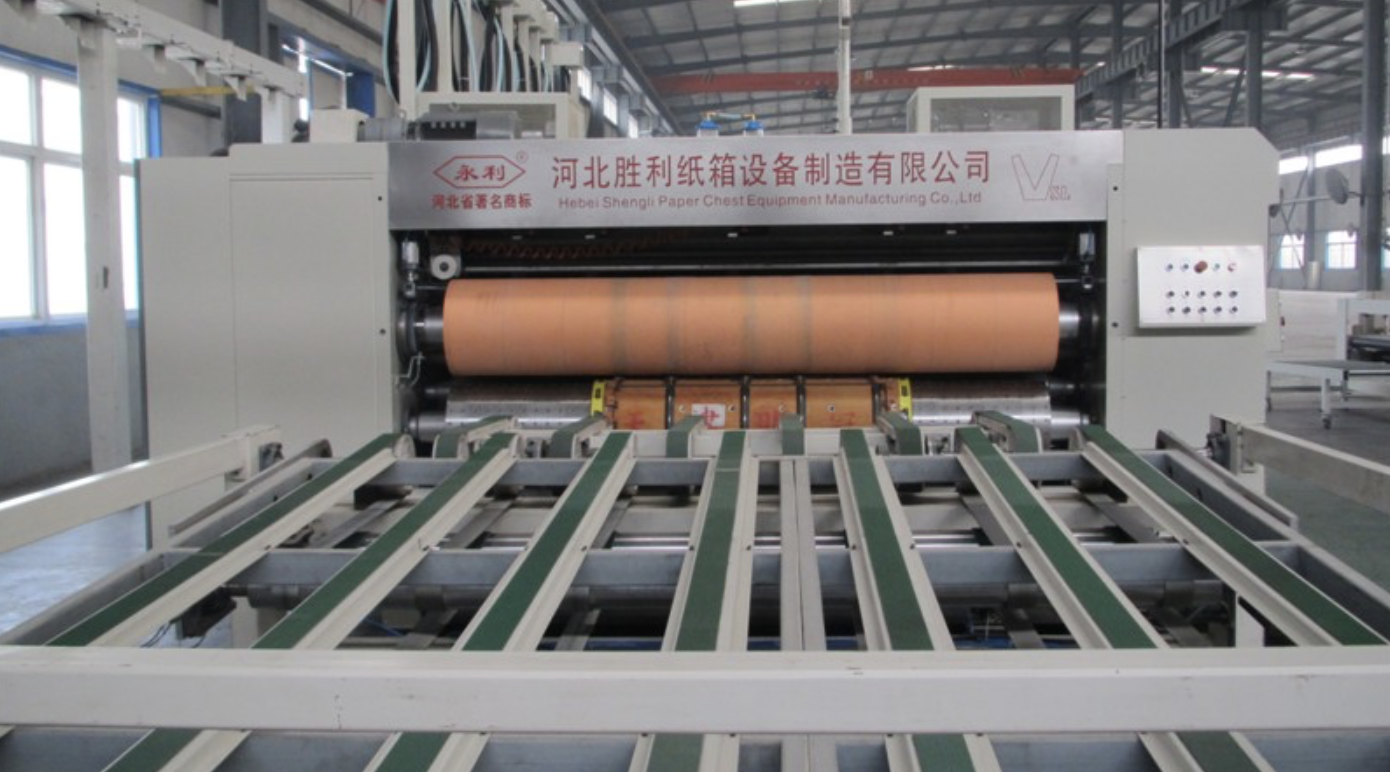

Флексографическая печать на гофрокартоне — это наиболее распространенный процесс, при котором на комбинированном гофрокартоне печать наносится напрямую. Обычно он используется во флексопечатной фальцевально-склеивающей-высекательной машине, которая представляет собой машину для изготовления гофрокоробов. Машина имеет возможность однопроходной многоцветной флексографической печати, биговки, прорезки, высечки, фальцовки и склейки заготовок. Гофрированные заготовки, имеющие надрезы в направлении гофров на листе гофрокартона, загружаются на подающую сторону машины. Распечатанная, сложенная и склеенная коробка выходит на приемную сторону машины.

Рис. 1. Процесс флексографической печати

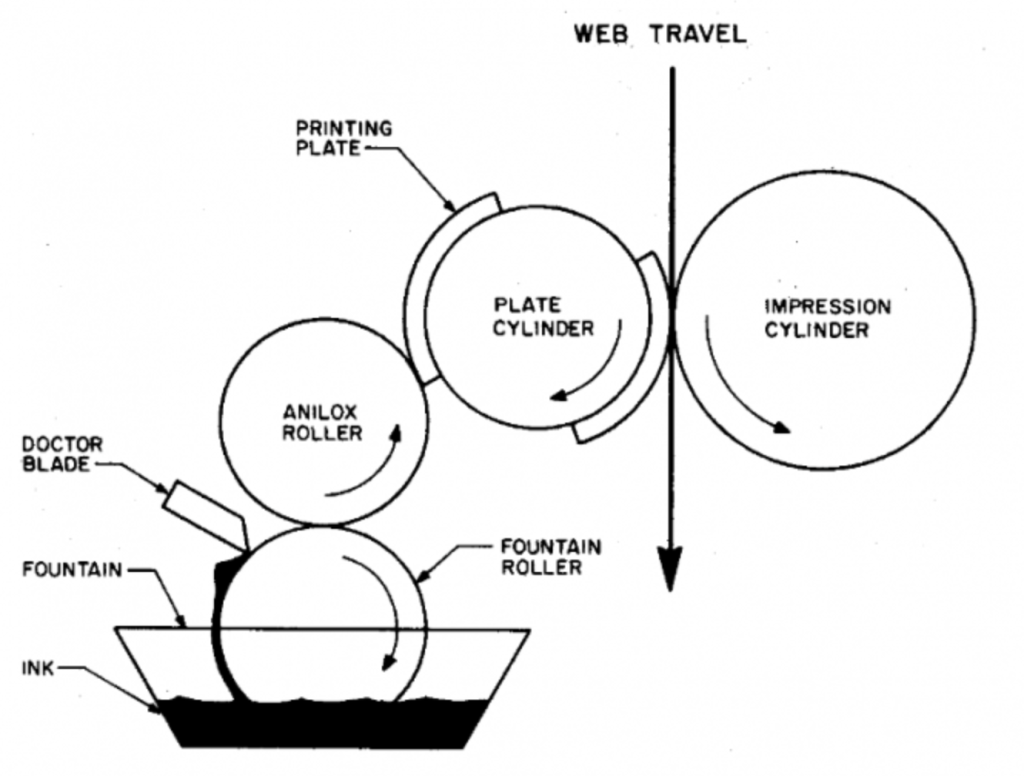

Как показано на рисунке 1, станция печати состоит из прижимного вала, формного вала, анилоксового валика и красочного аппарата.

Флексопечатная фальцевально-склеивающая-высекательная машина может иметь любое количество печатных станций для многоцветной печати, но большинство новых машин имеют возможность печати от трех до пяти цветов. Основными частями печатной станции являются:

- Система подачи чернил

- Анилоксовый вал

- Печатная пластина и цилиндр

- Оттискный цилиндр

Система подачи чернил

Система подачи чернил подает краску на печатную форму. В этом процессе используются чернила на водной основе, которые имеют тенденцию к быстрому высыханию, поэтому на анилоксовый вал поддерживается непрерывная подача чернил. Чернила поставляются в ведрах, которые служат резервуаром для чернил. Насосный узел используется для перекачивания чернил из ведра в емкость для чернил. Емкость для чернил вмещает небольшое количество непрерывной подачи чернил. Часть анилоксового вала погружается в поддон для краски и собирает оттуда чернила.

Ракельное лезвие стирает лишние чернила, собранные анилоксовым валом, и наносит на анилоксовый вал равномерный слой чернил. Контроль вязкости чернил очень важен для процесса печати. Естественно, вязкость чернил увеличивается при нормальной работе. Стоимость печати может возрасти, если в печатной машине используются чернила высокой вязкости. Вода добавляется для балансировки вязкости чернил. Вода снижает pH чернил, поэтому для регулировки вязкости и pH чернил используется правильная смесь воды и аминов.

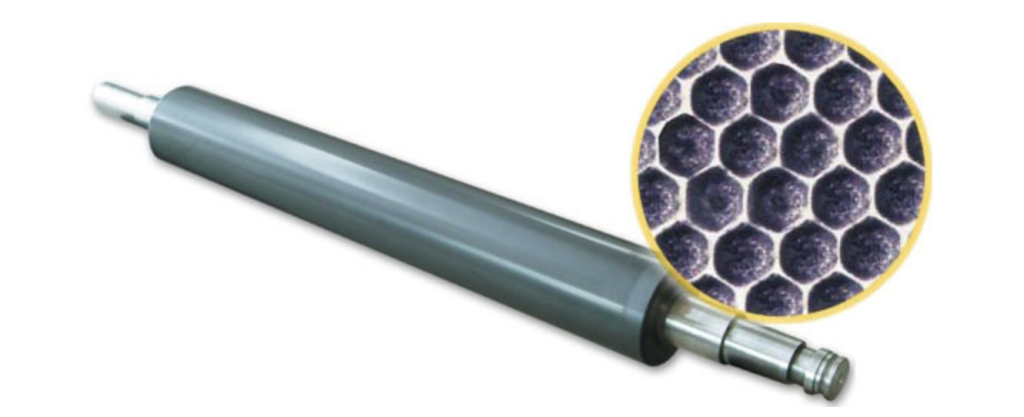

Анилоксовый вал

Анилоксовый вал является наиболее важной частью красочной системы. Он контролирует процесс дозирования краски и обеспечивает равномерную толщину пленки на формном цилиндре. Он изготовлен из стали и покрыт хромом или керамикой для увеличения срока службы и производительности валка. Для большей жесткости и облегчения веса также используются анилоксовые валы из углеродного волокна. Эти валы примерно на 40-60% легче по весу по сравнению с обычными стальными роликами.

Анилоксовые валы имеют крошечные выгравированные ячейки по всей поверхности по длине валка. Эти клетки настолько малы, что их обычно невозможно увидеть невооруженным глазом и даже невозможно ощутить, проведя рукой по поверхности рулона. Эти крошечные ячейки переносят чернила из поддона для чернил в цилиндр пластины. Чтобы изменить цвет на чернильной станции или остановить машину на более длительный период времени, чернильную станцию необходимо очистить.

Чернила на водной основе имеют тенденцию очень быстро высыхать на анилоксовом вале. Засохшие чернила трудно очистить, что увеличивает время настройки и замены. Сразу после каждого запуска машины через красочную систему циркулирует очиститель для флексографской печати. Чистящее средство представляет собой смесь мягкого моющего средства и теплой воды с температурой 100–140 ◦F.

Печатная пластина и цилиндр

Печатный цилиндр изготовлен из стали и удерживает резиновую печатную форму. Он служит основой печатной формы и облегчает перенос краски с печатной формы на лайнер.

Печатные формы изготавливаются из резины или фотополимера. Резиновые пластины изготавливаются путем отверждения натурального или синтетического каучука в пресс-форме. В то время как обычно используемые фотополимерные пластины состоят из светочувствительного материала. Изображение проявляется путем экспонирования пластины ультрафиолетовым светом через фотографический негатив. Когда свет попадает на фотополимерную пластину, область изображения затвердевает, а области без изображения остаются мягкими и растворяются в проявляющем растворе. Области изображения остаются в рельефной форме, и, следовательно, только области изображения принимают чернила и переносят их на лайнер.

Другой метод изготовления флексографической печатной формы — лазерная гравировка. Лазер, управляемый компьютером, гравирует изображение на пластине. Эти пластины предлагают непревзойденное качество, сравнимое с процессом глубокой печати, но из-за высокой стоимости производства они не используются широко.

Когда печатная форма готова, ее устанавливают на печатный цилиндр с помощью различных механизмов в зависимости от производителя машины. Один из распространенных методов предполагает использование двухсторонней ленты для крепления печатной формы к печатному цилиндру. Когда печатная станция готова, оператор настраивает секцию прорезки машины.

Чтобы коробка приняла свою форму, заготовку коробки необходимо надрезать как в вертикальном, так и в горизонтальном направлении.

В секции высечки-биговки машины надрезают заготовку для создания четырех панелей корпуса коробки, делают прорези для создания верхних и нижних створок и создают соединение.

Настройка секции высечки-биговки может быть ручной, полуавтоматической и полностью автоматической. Несколько биговальных головок установлены на двух валах флексопечатной фальцевально-склеивающей-высекательной машины в секции высечки-биговки. Когда заготовка проходит через эти валы, высекательная головка создает на заготовке складку или насечку.

Сразу после биговки и высечки заготовка проходит через другую пару валов, нагруженных шлицевыми головками с наружной и внутренней резьбой. Эти головки обрезают внешние края заготовки; создайте верхние и нижние клапаны и заводской стык.

После всех операций печати, биговки и прорезания заготовка попадает в фальцевально-склеивающую секцию. В этом разделе заготовка складывается для создания заводского соединения к коробке с помощью клея. Складывание заготовки осуществляется регулируемыми складными тягами и ремнями со стальными направляющими. Клей наносится для фиксации соединения с коробкой. Нанесение клея осуществляется соплами или клеенаносящим валом. На этом этапе коробка из гофрокартона готова в разобранном состоянии. Коробка перемещается дальше в секцию доставки, где несколько разобранных коробок складываются и связываются вместе для отправки на склад.

Печатный цилиндр

Лайнер прижимается между оттискным и печатным цилиндром. Печатный цилиндр обеспечивает противодавление печатному цилиндру, необходимое для переноса краски с печатной формы на подложку. Он также изготовлен из стали и вращается с той же скоростью, что и печатный цилиндр.

Предварительная печать

При флексографической предварительной печати на верхний лайнер гофрированного картона печать наносится до того, как картон будет объединен на гофромашине. В процессе флексографической предварительной печати используется та же технология печати, что и в процессе флексографической печати.

В процессе предварительной печати флексографическая печать обеспечивает лучшее качество печати, чем послепечатный метод. Однако качество печати в результате обоих процессов не такое высокое, как для литографии. Поскольку процесс предварительной печати обеспечивает более гладкую поверхность для печати, качество получается лучше, но все равно ниже, чем у литографии, из-за более низкого разрешения экрана. Этот процесс печати имеет разрешение 120–133 lpi (Элдред, 2008).

Качество предварительной печати также лучше, чем постпечати, из-за использования лайнера с белой поверхностью, одна сторона которого белая, а другая коричневая. Белая поверхность воспринимает больше цветов, чем коричневая крафт-бумага, и помогает воспроизводить более яркие цвета лучшего качества.

Этот процесс требует очень большого объема заказов на печать, чтобы сделать процесс экономичным. Этот процесс требует очень больших первоначальных капиталовложений в оборудование. Оборудование включает в себя высокоскоростную многоцветную флексографическую печатную машину. Машина может стоить столько же, сколько машина для гофрирования. Следовательно, печать и гофрирование выполняются в основном встроенными преобразователями, а не независимыми.

Для предварительной печати флексографическая печатная машина может быть широкорулонной или узкорулонной. Широкорулонные машины обычно имеют ширину от 110 до 130 дюймов, а узкорулонные — от 30 до 60 дюймов. Эти машины способны печатать в 4 и более цветов.

Как и послепечатная обработка, печатная форма является важным фактором затрат при флексографической предварительной печати. Пластины с предварительной печатью могут стоить от 5000 до 25 000 долларов США за четыре цвета в зависимости от размера машины. Время и стоимость установки также значительны. Следовательно, необходим большой объем, чтобы оправдать общую стоимость процесса и сделать гофрокоробки экономически выгодными.

Предварительная флексопечать — это непрямой процесс, тогда как послепечатная обработка — прямой процесс. При предварительной печати сначала печатается верхний лайнер, а затем оно служит сырьем для гофромашины в качестве верхнего слоя, где оно объединяется в гофрированный картон со флютингом и внутренним лайнером.

Отпечатанный материал монтируется в гофромашину в качестве верхнего слоя гофрокартона, а также устанавливаются два других полотна неотпечатанного материала, которые служат носителем и нижним лайнером для гофрокороба. На станции доставки на выходе принимается отпечатанная комбинированная гофрозаготовка. Затем заготовка подвергается дальнейшей обработке либо на флексографической фальцевально-склеивающей машине, либо на специализированном оборудовании, выполняющем функции прорези, биговки, высечки, фальцовки и склеивания. Резка штампов также является важным фактором затрат в этом процессе.