Материал подготовлен Содиковым Исмоилом, инженером инновационно-технологического центра "Современные технологии переработки биоресурсов Севера".

Если вы нашли неточности в переводе, свяжитесь, пожалуйста, с Исмоилом. Вы можете написать Исмоилу, какие темы в области ЦБП вам интересны, и мы о них напишем. С Исмоилом можно связаться по телеграмму.

Если у вас есть интересные материалы и наработки, которыми вы хотели бы поделиться с коллегами, мы с радостью их опубликуем. Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов). Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Растущее потребление бумаги заставляет химические целлюлозные комбинаты искать новые лигноцеллюлозные ресурсы для увеличения производства целлюлозы или повышения выхода целлюлозы с помощью добавок в процессе варки. За последние 50 лет на рынке не появилось ни одной новой добавки для крафт-варки. В настоящее время на промышленном уровне используются только сульфид натрия (Na₂S) и полисульфиды (PS).

Некоторые добавки для крафт-варки действуют в варочном котле как окислители или восстановители. При использовании окислителей или восстановителей для увеличения выхода целлюлозы эти добавки стабилизируют или защищают углеводные компоненты от разрушения. Этот целлюлозный материал можно рассматривать как потерянное волокно, попадающее в черный щелок, что приводит к снижению выхода целлюлозы и, как следствие, к потерям органического материала в котле-утилизаторе, что снижает эффективность получения химикатов. Полисульфиды и гидрид натрия (NaBH₄) доказали свою эффективность в увеличении выхода целлюлозы за счет более высокого удержания углеводов.

Полисульфиды окисляют альдегидные группы и образуют карбонильные и эндо-оксо-группы, а NaBH₄ уменьшает альдегидные группы до стабильных спиртовых соединений.

Добавки для крафт-варки могут также применяться как восстановители для увеличения скорости делигнификации. Использование обычной делигнификации или расширенной делигнификации зависит от процесса отбеливания, определяемого на конкретной фабрике.

Расширенная делигнификация позволяет уменьшить количество химикатов, используемых на стадии отбеливания, что снижает выбросы загрязняющих веществ в промывных водах.

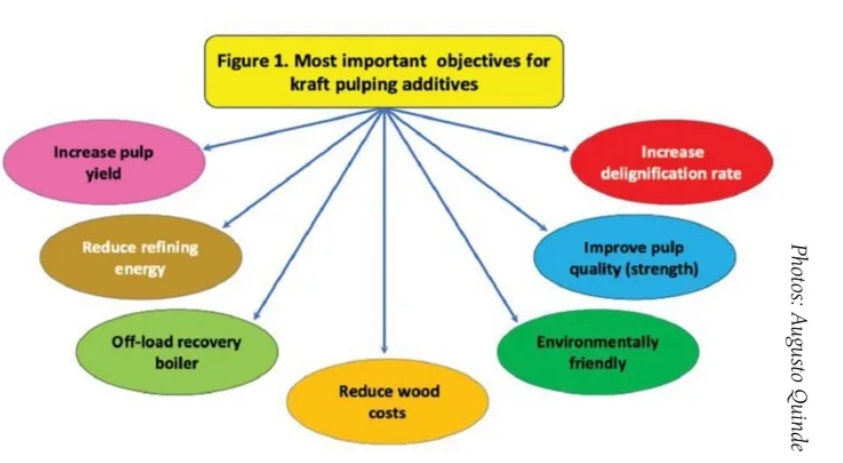

Другие цели, ожидаемые от добавок для крафт-варки, включают улучшение качества целлюлозы, снижение потребления энергии при рафинировании, оптимизацию цикла восстановления химикатов и увеличение прибыли производителей целлюлозы. (См. Рисунок 1).

|

Рисунок 1. Основные цели добавок для крафт-варки: увеличение выхода целлюлозы, снижение энергозатрат на рафинирование, разгрузка котла-утилизатора, снижение затрат на древесину, экологическая безопасность, улучшение качества целлюлозы (прочности), повышение скорости делигнификации |

В этой статье мы рассмотрим наиболее важные добавки для крафт-варки, использовавшиеся в прошлом (до 1870–2023 гг.), текущие добавки, применяемые на рынке, и потенциальные добавки, которые могут быть введены в будущем. Основное внимание в обзоре уделено выходу целлюлозы и процессу делигнификации.

Добавки в крафт-варку до 2024 года

Процесс с использованием соды (NaOH)

Процесс содовой варки является самым старым химическим процессом получения целлюлозы. Он был изобретен Хью Берджессом и Чарльзом Ваттом в 1851 году и запатентован Берджессом в США в 1854 году. Процессы содовой и крафт-варки тесно связаны, поскольку оба используют общий химический компонент — гидроксид натрия (NaOH). В крафт-варке также применяются сульфид натрия (Na₂S).

Процесс содовой варки использует NaOH в качестве единственного активного химического реагента для удаления лигнина при длительном времени варки и при высоких температурах. Во время этого процесса NaOH разрушает молекулы лигнина, одновременно атакуя углеводный материал. Некоторые молекулы лигнина подвергаются фрагментации под действием содового раствора, а также происходят реакции рекомбинации и повторного осаждения лигнина на волокнах целлюлозы. Это объясняет, почему процесс содовой варки требует длительного времени.

Крафт-варка (NaOH и Na₂S)

Происхождение крафт-варки можно проследить до случайного открытия: во время содовой варки оператор химического восстановления допустил ошибку, что привело к снижению потерь химикатов. В этом процессе сульфат натрия (Na₂SO₄) заменил традиционно используемый карбонат натрия (Na₂CO₃). Полученная таким образом целлюлоза оказалась не только темнее, чем в традиционном содовом процессе, но и прочнее. Процесс варки целлюлозы по методу крафт (kraft) получил свое название от немецкого и шведского слова, означающего «сила». Этот процесс известен как «крафт» или «сульфатный» из-за добавления сульфата натрия (Na₂SO₄) в котёл утилизации для компенсации химических потерь. Однако сам сульфат натрия не участвует в химическом процессе варки целлюлозы, а служит только источником для получения сульфида натрия (Na₂S). Большая часть сульфата натрия в котле утилизации восстанавливается до Na₂S. Согласно Клеппе, первая сульфатная (крафт) фабрика в мире была запущена на целлюлозном заводе M. Peterson & Son в Моссе, Норвегия.

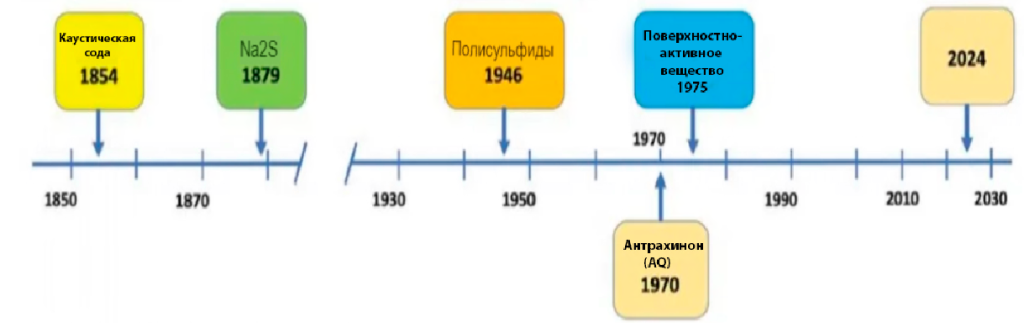

Если рассматривать содовый процесс как первый химический метод получения целлюлозы, то сульфид натрия должен считаться первой добавкой для химической варки. Хронологический порядок важнейших добавок крафт-варки с 1879 года представлен на Рисунке 2.

|

Рисунок 2. Хронология самых важных промышленных добавок в крафт-варку (1854–2024) |

Сульфид натрия (Na₂S) – Гидросульфид натрия (NaSH)

Согласно Флемингу и др., сульфид натрия является важным реагентом в процессе крафт-делигнификации. Хотя сульфид натрия (Na₂S) является источником активных химических соединений в белом щелоке варочного процесса, этот химикат не участвует напрямую в реакциях делигнификации.

Сульфид натрия реагирует с водой и образует гидросульфид натрия (NaSH) и гидроксид натрия (NaOH) согласно уравнению 1:

Уравнение 1

Na₂S + H₂O ⇌ NaSH + NaOH

Активными химическими веществами в процессе крафт-варки являются гидроксид натрия (NaOH) и гидросульфид натрия (NaSH), которые разрушают и растворяют лигнин. Сульфид водорода (HS⁻) значительно улучшает селективность процесса и скорость делигнификации во время крафт-варки, разрывая β-O-4 эфирные связи в фенольных единицах молекулы лигнина. После разрыва этих связей сульфид-ион образует эпоксидное соединение, которое затем выделяет элементарную серу (S⁰) в варочный щелок. Часть этой серы соединяется с сероводородом, образуя полисульфиды, которые в некоторой степени разлагаются с образованием сероводорода (см. Рисунок 3).

Реакции делигнификации в процессе крафт-варки можно рассматривать как конкуренцию между реакциями разрушения лигнина и реакциями конденсации. Реакции конденсации создают новые углеродно-углеродные связи, которые препятствуют деградации лигнина.

Селективность делигнификации

Селективность процесса крафт-варки определяется количеством удаленного лигнина по сравнению с количеством разрушаемого углеводного материала. Чем больше удаление лигнина, тем выше селективность процесса делигнификации. Эта селективность в основном зависит от уровня содержания сульфида натрия в белом щелоке, используемого для расчета сульфидностибелого щелока.

Полисульфиды (Na₂Sₓ+1)

Развитие технологий варки с использованием полисульфидов можно проследить до 1940-х годов. Первый патент в США был представлен Фуллером и Вудсайдом в 1943 году. Хотя было опубликовано множество научных статей о преимуществах полисульфидов в процессе крафт-варки, а также проведены промышленные испытания, их широкое применение оставалось ограниченным до середины 1970-х годов. Вероятно, это связано с ограничениями по прочности целлюлозы. Полисульфиды применяются на фабрике Moss в Норвегии с 1973 года.

Методы получения полисульфидов

Современные методы получения полисульфидов основаны на каталитическом окислении сульфида в белом щелоке. Этот окисленный щелок называется "оранжевый щелок".

Наиболее распространенные методы получения полисульфидов включают:

Растворение элементарной серы в белом щелоке

Процесс Мосса – каталитическое окисление сульфида в белом щелоке

Процесс Чиода – воздушное окисление

Процесс Парилокса – добавление кислорода в известковый каустикатор

Рисунок 3. Превращение серосодержащих соединений в процессе крафт-варки |

Полиcульфид получают в результате следующей реакции:

Na₂S + xS⁰ → Na₂Sₓ₊₁

Образование полисульфидов потребляет сульфид натрия, а щелочность варочного раствора в присутствии полисульфидов ниже, чем у исходного белого щелока.

При использовании черного щелока с добавкой мочевины необходимо поддерживать температуру варки на 2°C выше по сравнению с традиционной крафт-варкой, чтобы скорость делигнификации оставалась такой же. Это объясняется более низкой щелочностью щелока, особенно в начале варки.

Как это работает?

Полисульфиды окисляют восстановительные группы и стабилизируют углеводы, что приводит к увеличению выхода целлюлозы на 1–3% и повышает его механические свойства. Полисульфиды могут снизить потребность в хлорсодержащих отбеливающих химикатах, что улучшает экологичность процесса.

Полисульфиды разлагаются при высоких температурах (выше 170°C), образуя тиосульфат, который не участвует в делигнификации. Исследования показали, что полисульфиды мало влияют на делигнификацию, но увеличивают выход целлюлозы.

Сколько полисульфидов требуется?

Обычно дозировка составляет 1–3% с увеличением выхода на 0,2–3%. Применение полисульфидов особенно эффективно для древесины лиственных пород.

Как отмечают Пирикка и де Андраде, концентрация полисульфидов зависит от щелочности белого щелока: чем выше щелочность, тем больше полисульфидов. Они также обнаружили, что выход целлюлозы выше у хвойных пород по сравнению с лиственными.

Преимущество полисульфидов заключается в уменьшении содержания органических веществ в черном щелоке, что снижает его нагрузку на котел-утилизатор. Экономический анализ показывает, что увеличение выхода целлюлозы компенсирует потери электроэнергии из-за снижения парообразования.

Антрахинон

Антрахинон зарекомендовал себя как эффективный катализатор делигнификации, улучшающий защиту углеводов и ускоряющий процесс. Добавка 0,05% AQ при крафт-варке древесины лиственницы позволила увеличить выход на 0,8% и снизить содержание отходов.

Последним химическим соединением, внедренным в промышленность, стал AQ. Его начали тестировать в 1970-х, затем одобрили в США в 1987 году, но позже запретили в бумажной промышленности из-за канцерогенности.

Полисульфиды + AQ

Антрахинон использовали вместе с полисульфидами для усиления их делигнифицирующегоэффекта и компенсации снижения щелочности в начале варки. AQ ускорял делигнификацию и улучшал выход целлюлозы.

Некоторые исследования показали синергетический эффект сочетания полисульфидов и AQ. Цзян обнаружил, что добавление 2% полисульфидов и 0,1% AQ увеличивает выход целлюлозы на 2,5%.

Современные добавки в крафт-варке

На данный момент в промышленности используются только сульфиды натрия (Na₂S/NaSH) и полисульфиды.

Перспективные добавки

Ограниченность ресурсов и экологические требования стимулируют поиск новых добавок для содовой и крафт-варки.

Фосфонаты

Фосфонаты хорошо растворимы и устойчивы при высоких температурах. Они применяются в отбеливании для связывания нежелательных металлов.

Добавки 0,1–0,2% фосфонатов (1-гидроксиэтилиден-1,1-дифосфоновой кислоты и диэтилентриаминпентаметиленфосфоновой кислоты) приводили к значительному снижению числа Kappa (на 8 единиц). В сочетании с SDEED и OPD такие добавки улучшали качество целлюлозы, снижали потребление ClO₂ и повышали устойчивость к окислению.

Использование диэтилентриаминпентаметиленфосфоновой кислоты (DTPMPA) в крафт-варке эвкалипта увеличивало механические свойства и снижало содержание металлов в пульпе.

Процесс варки целлюлозы может быть изменен с использованием различных катализаторов, таких как оксид марганца (MnO₂) или путем воздушного окисления. Также существуют электрохимические методы. Другие варианты включают использование зеленого щелока вместо белого.

Полисульфид образуется в результате реакции сульфида натрия с серой. При генерации полисульфидов образуется сульфид натрия, а сульфидность варочного раствора уменьшается по сравнению с исходным белым щелоком.

При использовании щелока с содержанием полисульфидов необходимо повысить температуру варки на 2°C выше стандартной температуры крафт-варки для сохранения той же скорости делигнификации. Это объясняется более низкой щелочностью оранжевого щелока, особенно в начале процесса варки.

|

Рисунок 4. Добавки для варочных котлов Kraft : прошлое, настоящее и будущее |

Полисульфиды окисляют восстанавливающие группы и стабилизируют углеводы, что увеличивает выход целлюлозы и снижает содержание лигнина. Это позволяет снизить потери выхода без негативного влияния на конечные свойства массы и уменьшить потребность в отбеливающих химикатах. Добавление серы при варке на полисульфидном щелоке способствует удержанию глюкоманнана и ксилана, увеличивая выход гемицеллюлоз. Полисульфиды разлагаются при высоких температурах (около 170°C), образуя тиосульфат, который снижает сульфидность раствора. В Канаде единственная компания, использующая полисульфиды в промышленности, — это International Paper в Гранд-Прери.

Обычно дозировка полисульфидов составляет 1–3%, что увеличивает выход на 2–3%. Эти значения зависят от типа древесины. Исследования показали, что концентрация полисульфидов зависит от сульфидности щелока: при более высокой сульфидности выше концентрация полисульфидов, а при мягких породах древесины эффект выхода выше, чем при твердых. Добавление 1% полисульфидов увеличивает выход целлюлозы на 1–2%. Полисульфидная варка также уменьшает содержание органики в черном щелоке, что снижает нагрузку на котел-утилизатор и повышает энергоэффективность.

Антрахинон доказал свою эффективность как ускоритель делигнификации и стабилизатор углеводов. При добавлении 0,05% антрахинона в варку ели по крафт-технологии получены следующие результаты: рост выхода целлюлозы на 0,8%, снижение расхода древесины на 1,8%, снижение активной щелочи на 3,5%, снижение выхода черного щелока на 6%. Антрахинон активно использовался в 1970-х годах, но позже был запрещен FDA в 1987 году из-за возможной канцерогенности.

Антрахинон в сочетании с полисульфидами улучшает делигнификацию и компенсирует снижение сульфидности варочного раствора. Исследования показали, что добавление 2% полисульфидов и 0,1% антрахинона увеличивает выход на 2,5%.

В настоящее время на промышленных предприятиях в основном применяют сульфид натрия (Na₂S) и полисульфиды. С учетом нехватки ресурсов, экологии и госрегулирования исследуются новые добавки: фосфонаты, натрий боргидрид (NaBH₄), фенолы, ферменты, амины, поверхностно-активные вещества.

Фосфонаты растворимы в щелочи и могут улучшить варку древесины, особенно при обработке бурового запаса. Добавление 0,1% HEDP при варке осины уменьшило карбонизацию, увеличило выход целлюлозы на 4–7%, снизило число Kappa на 7 пунктов. Применение DTPMPA снижает содержание кальция, но не влияет на механические свойства массы.

Натрий боргидрид (NaBH₄) — сильный восстановитель, стабилизирующий углеводы и уменьшающий число Kappa. При варке сосен (Pinus brutia, Pinus radiata, Pinus pinaster, Populus tremula) на уровне 2% натрий боргидрид увеличил выход с 45,67% до 48,9%, а калий боргидрид(KBH₄) — до 48,91%. 1% NaBH₄ при варке мягких пород увеличил выход с 48,1% до 52,6% при числе Kappa 35.

Добавление NaBH₄ и 2% полисульфидов в варку ели и сосны показало, что NaBH₄ увеличил выход на 4%, а полисульфиды — на 2,5%. Наилучшие условия варки калабрийской сосны (Pinus brutia) и сосны Монтерей (Pinus radiata D. Don): 0,7% NaBH₄ + 20% щелочи + 28% сульфидов дали выход 69,9%.

Комбинация NaBH₄ и био-катализаторов в дозировке 0,5–2% снижает число Kappa и повышает яркость массы. Наилучший результат при варке пихты мокроты (Pinus pinaster Ait.): 3% NaBH₄ увеличило выход до 49,2%.

Фенолы в варке крафт-целлюлозы показали себя как хорошие кандидаты в качестве добавок. Добавление 2,4-ксиленола (2,4-диметилфенола) увеличивает содержание лигнина и повышает выход целлюлозы. Различные дозировки ксиленола (0,375% и 0,75%) сравнивались путем его добавления на разных этапах варки. Лучшие результаты показала доза 0,375% с добавлением ксиленола в начале процесса, что привело к снижению числа Kappa на 3 единицы и увеличению выхода целлюлозы на 1,2%.

Лигнин-модифицирующие ферменты (LME) или лигинолитические ферменты, такие как лигниназы и лакказы, представляют собой группу ферментов, которые селективно разрушают молекулы лигнина. Использование таких ферментов в крафт-варке является сложной задачей из-за экстремальных условий процесса. В рамках проекта WoodZymes в Европе изучались экстремофильные лакказы, расщепляющие лигнин при pH 10,6, и ксиланазы, устойчивые к pH 10,5 и 90°C. Также ведутся исследования по созданию термостойких ферментов, которые могли бы превращать пульпу в биорафинированные продукты.

Петерсон и Вайс предложили впервые использовать амины в качестве добавок в варке целлюлозы. Лабораторные исследования проводились на малых масштабах и не на крафт-целлюлозе. Амины могут улучшать процесс, но пока мало изучены. Основные препятствия — низкая селективность к делигнификации, экологические проблемы (выбросы, запахи), высокая стоимость и низкий выход целлюлозы.

Кубес и др. изучали влияние диаминов на варку целлюлозы, особенно моноэтаноламина (MEA) и этилендиамина (EDA). Они обнаружили, что все диамины ускоряли делигнификацию при содовом способе варки, причем их эффективность была выше, чем в стандартной крафт-варке. В исследование также включили орто-фенилендиамин (о-PhDA), пара-фенилендиамин (p-PhDA), 1,2-пропилендиамин, 1,6-гександиямин, 1,4-бутадиамин.

Исследования на древесине лоблолиевой сосны с 10% этилендиамина показали увеличение выхода целлюлозы, но уменьшение прочности. Выход повысился с 47,5% до 50%, а число Kappa снизилось с 33 до 28. Однако необходимы дальнейшие исследования.

Амины эффективны даже при очень низких дозировках (0,1–20%), но возможна их токсичность.

ПАВы (поверхностно-активные вещества) модифицируют свойства жидких и твердых интерфейсов, снижая поверхностное натяжение. Лабораторные тесты этоксилированныхспиртов и диалкильных фенолов показали, что 1:1 смесь изооктилового изостеарилового спирта и этоксилированного олеилового спирта увеличила выход целлюлозы на 3,5% и снизила количество отходов на 2,2%. Смесь двух этоксилированных диалкильных фенолов увеличила выход на 7,1%, а содержание отходов снизилось на 6%. В промышленности ПАВы пока не применяются, но некоторые могут быть перспективными.

Многие потенциальные добавки к крафт-варке дороги и трудно внедряются.

Антрахинон (AQ) использовался в качестве катализатора окислительных реакций при щелочной варке. Из-за особенностей окислительно-восстановительных реакций его дозировка была низкой — около 0,05%. Лучший способ контроля эффективности — мониторинг черного щелока. Однако снижение черного щелока составляет всего 6–8%.

По данным Рудика и Харт, AQ был ограничен в применении из-за низкой доступности его функциональных групп, что влияло на эффективность реакции.

Исследования новых химических добавок к крафт-варке показывают, что они должны обеспечивать одно или несколько из следующих преимуществ:

1. Ускорение разрушения целлюлозного материала.

2. Оптимизация работы котла-утилизатора.

3. Увеличение делигнификации без потери прочности.

4. Повышение качества целлюлозы.

5. Снижение энергопотребления.

6. Снижение отходов и экологичность.

Хорошие кандидаты для использования: HEDP, NaBH₄, 2,4-ксиленол, этилендиамин (EDA), а также новые катализаторы.